À la base, un four rotatif est utilisé pour le traitement thermique à grand volume de matériaux en vrac et de petites pièces. Les processus les plus courants sont la calcination, l'oxydation et la fusion, où la rotation continue du four garantit que chaque particule reçoit une exposition thermique uniforme, conduisant à un produit final très constant.

L'avantage déterminant d'un four rotatif n'est pas seulement la chaleur qu'il fournit, mais le mélange mécanique qu'il effectue. Cela en fait le choix idéal pour les processus nécessitant une uniformité de température absolue sur un grand volume de matériaux granulaires ou de petits composants individuels.

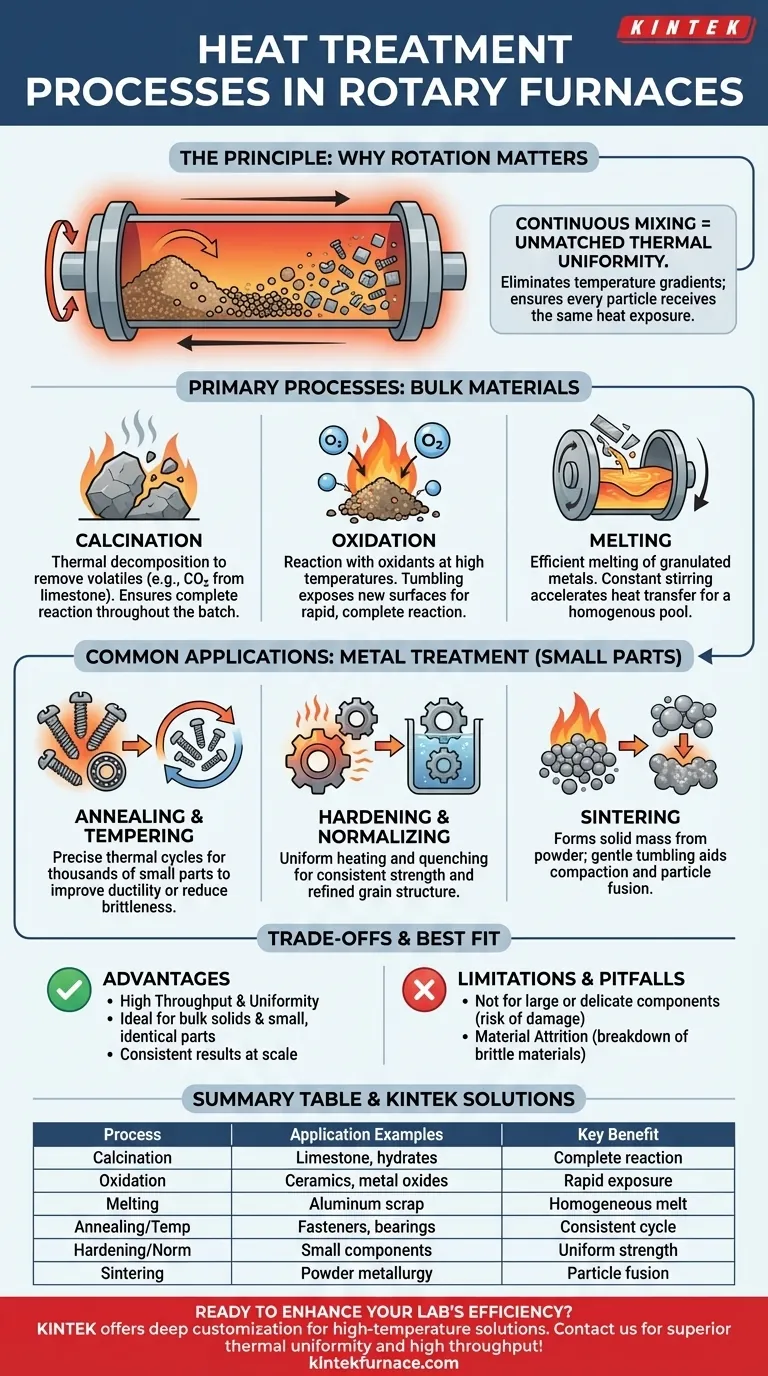

Le Principe de Fonctionnement : Pourquoi la Rotation Compte

La fonction de tout four est d'appliquer de la chaleur. Cependant, la méthode d'application définit son objectif. Un four rotatif, également appelé kiln rotatif ou four à cornue, est conçu autour d'un principe central : l'agitation continue.

La Puissance du Mélange Continu

La chambre du four est un tube qui tourne lentement sur son axe horizontal. Pendant qu'il tourne, le matériau à l'intérieur — qu'il s'agisse d'une poudre fine, de granulés ou d'un lot de petites pièces — est constamment brassé et mélangé.

Cette action de brassage est essentielle. Elle garantit qu'aucune partie du lot de matériaux n'est surchauffée ou sous-chauffée, éliminant les gradients de température qui peuvent affecter les fours statiques. Chaque particule est continuellement cyclée du centre plus froid de la masse vers les parois internes chaudes du four.

Uniformité Thermique Inégalée

Le résultat de ce mélange est une uniformité thermique exceptionnelle. Ceci est essentiel pour les réactions chimiques et les changements de phase qui sont très sensibles à la température. Des processus comme la calcination dépendent de chaque particule atteignant une température de décomposition spécifique pour obtenir une conversion complète.

Principaux Traitements Thermiques

Les fours rotatifs excellent dans la transformation des propriétés fondamentales des matériaux en vrac. Leur conception est parfaitement adaptée aux processus où l'ensemble du volume de matériau doit subir un changement chimique ou physique.

Calcination

La calcination est un processus de décomposition thermique, souvent utilisé pour éliminer un composant volatil d'un solide. Le chauffage uniforme du four rotatif assure que la réaction de décomposition se déroule jusqu'à son terme dans l'ensemble du lot. Les exemples courants incluent l'élimination du dioxyde de carbone du calcaire pour produire de la chaux ou l'élimination de l'eau cristallisée des hydrates.

Oxydation

L'oxydation est une réaction chimique qui augmente l'état d'oxydation d'un matériau, généralement en le faisant réagir avec de l'air ou un autre oxydant gazeux à haute température. Dans un four rotatif, l'action de brassage expose constamment de nouvelles surfaces à l'atmosphère du four, facilitant une réaction rapide et complète. Ceci est vital dans des industries comme la céramique et la production d'oxydes métalliques.

Fusion

Pour la fusion de grandes quantités de matériaux, en particulier les métaux granulés comme la ferraille d'aluminium, le four rotatif est très efficace. Le brassage constant accélère le transfert de chaleur dans le matériau en vrac, conduisant à des temps de fusion plus rapides et à une piscine de métal liquide homogène.

Applications Courantes dans le Traitement des Métaux

Bien que souvent associés au traitement chimique en vrac, les fours rotatifs sont également un pilier en métallurgie pour le traitement de grands volumes de petites pièces individuelles où les manipuler une par une serait impraticable.

Recuit et Revenu

Le recuit (ramollissement d'un métal pour améliorer la ductilité) et le revenu (réduction de la fragilité après durcissement) nécessitent un contrôle précis de la température. Un four rotatif peut traiter des milliers de petites pièces, comme des fixations, des roulements ou des pièces embouties, en un seul lot, garantissant que chaque pièce reçoit exactement le même cycle thermique.

Trempe et Normalisation

De même, des processus tels que la trempe (chauffage et trempe pour augmenter la résistance) et la normalisation (affinement de la structure du grain) peuvent être appliqués à de grands lots de petits composants. Le brassage assure une exposition uniforme à la fois à la chaleur et, dans certaines configurations, au milieu de trempe subséquent.

Frittage

Le frittage est le processus de formation d'une masse solide de matériau en appliquant de la chaleur et de la pression sans le faire fondre au point de liquéfaction. Les fours rotatifs sont utilisés en métallurgie des poudres pour fritter des poudres métalliques, où le léger brassage et la chaleur uniforme aident à compacter et à fusionner les particules ensemble.

Comprendre les Compromis

Aucune technologie unique n'est une solution universelle. Les forces d'un four rotatif dans une application deviennent ses limites dans une autre.

Avantage : Débit Élevé et Uniformité

Le principal avantage est la capacité à traiter de grands volumes de solides en vrac ou de petites pièces avec une cohérence exceptionnelle. Pour les matières premières sous forme de poudre, de granulés ou de pastilles, aucun autre type de four n'offre ce niveau d'uniformité thermique à l'échelle.

Limite : Pas pour les Composants Grands ou Délicats

L'action de brassage qui rend un four rotatif si efficace pour les matériaux en vrac le rend totalement inadapté aux grands composants singuliers ou aux pièces délicates qui pourraient être endommagées par l'agitation mécanique. Un engrenage complexe ou une seule grande matrice serait traité dans une chambre statique ou un four horizontal.

Piège : Attrition du Matériau

Le brassage constant peut provoquer la dégradation des matériaux cassants, créant de la poussière fine et potentiellement modifiant la distribution granulométrique du produit final. Cette « attrition » doit être prise en compte lors du traitement de granules fragiles ou de matériaux cristallins.

Faire le Bon Choix pour Votre Processus

La sélection de la bonne technologie de four dépend entièrement de la forme de votre matériau et de votre objectif de traitement.

- Si votre objectif principal est la transformation de matériaux en vrac : Pour des processus tels que la calcination, l'oxydation ou la torréfaction de poudres et de granulés, le four rotatif est la norme de l'industrie incontestée.

- Si votre objectif principal est le traitement de pièces à haut volume : Pour le recuit, le revenu ou le durcissement de milliers de petites pièces identiques comme des vis ou des roulements, le four rotatif offre une efficacité et une cohérence inégalées.

- Si votre objectif principal est le traitement de pièces grandes, uniques ou délicates : Vous devez utiliser un four stationnaire, tel qu'un four à chambre ou à boîte, pour éviter les dommages mécaniques et garantir un contrôle précis sur une seule pièce de travail.

En fin de compte, choisir un four rotatif est une décision de privilégier le volume de traitement et l'uniformité thermique pour les matériaux capables de supporter un mélange mécanique continu.

Tableau Récapitulatif :

| Type de Processus | Applications Clés | Avantages |

|---|---|---|

| Calcination | Décomposition du calcaire, des hydrates | Chauffage uniforme pour une réaction complète |

| Oxydation | Céramiques, production d'oxydes métalliques | Exposition rapide aux oxydants |

| Fusion | Ferraille d'aluminium, métaux granulés | Transfert de chaleur plus rapide, bain de fusion homogène |

| Recuit/Revenu | Fixations, roulements, pièces embouties | Cycle thermique constant pour la ductilité |

| Trempe/Normalisation | Petits composants | Résistance uniforme et affinement du grain |

| Frittage | Métallurgie des poudres | Fusion des particules sans liquéfaction |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions sur mesure à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours rotatifs avancés et d'autres systèmes tels que les fours à moufle, tubulaires, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour le traitement de matériaux en vrac ou de petites pièces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent apporter une uniformité thermique supérieure et un débit élevé à vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique