Dans la synthèse des matériaux et les procédés industriels, le four rotatif est un outil très polyvalent pour le traitement thermique des matériaux meubles, granulaires ou en poudre. Ses applications les plus courantes comprennent la calcination de minéraux tels que l'alumine, la production de catalyseurs et de pigments haute performance, ainsi que des procédés métallurgiques à grande échelle tels que la fusion, la torréfaction du minerai de fer et la récupération du plomb des déchets de batteries. La conception unique du four permet un contrôle précis de la température et de l'atmosphère pour obtenir des propriétés matérielles spécifiques.

L'avantage fondamental d'un four rotatif est sa capacité à faire basculer continuellement les matériaux, garantissant que chaque particule est uniformément exposée à la chaleur et aux conditions atmosphériques. Cela en fait le choix idéal pour les processus nécessitant une cohérence et un débit élevés pour les poudres, les grains ou les pastilles.

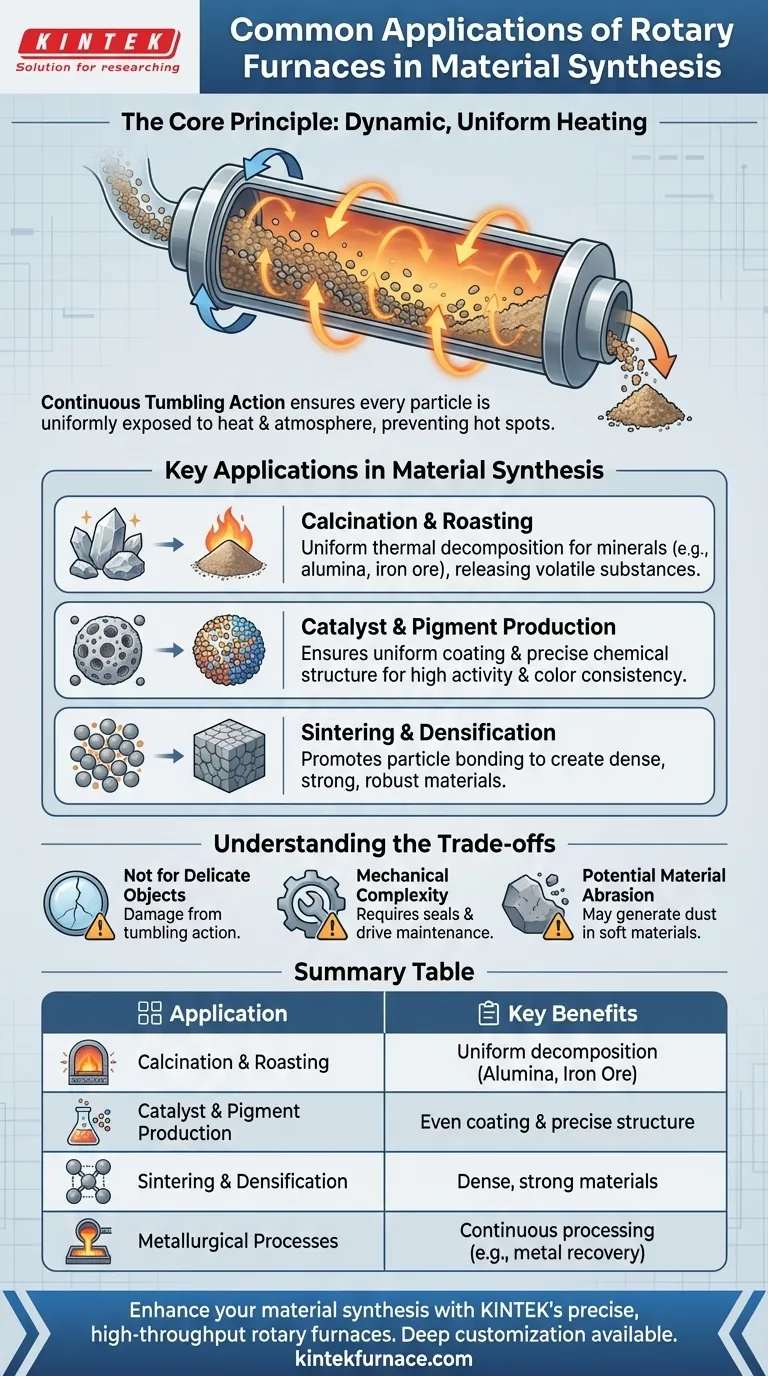

Le principe fondamental : un chauffage dynamique et uniforme

La valeur d'un four rotatif découle de sa conception fondamentale : un tube cylindrique rotatif logé dans une chambre de chauffage. Cette action mécanique simple est la clé de son efficacité dans des applications spécifiques.

Fonctionnement d'un four rotatif

Un four rotatif, souvent appelé calcineur ou four rotatif, se compose d'un tube légèrement incliné qui tourne lentement. La matière première est introduite par l'extrémité la plus élevée, et la combinaison de la rotation et de la gravité l'amène à basculer et à se déplacer progressivement vers l'extrémité de décharge inférieure.

Cette action de basculement continue est la caractéristique déterminante du four. Elle expose constamment de nouvelles surfaces du matériau à l'atmosphère contrôlée et à la source de chaleur du four.

L'avantage du mélange continu

Ce mélange constant empêche la formation de points chauds et garantit que les réactions thermiques ou chimiques se produisent uniformément dans l'ensemble du lot de matériau. Pour les processus où la cohérence est primordiale, cette uniformité est un avantage significatif par rapport aux fours à boîte statiques, où le matériau en surface peut réagir différemment du matériau au cœur.

Applications clés dans la synthèse des matériaux

La capacité à traiter uniformément les solides en vrac rend le four rotatif essentiel pour la synthèse et le raffinage des matériaux où des propriétés précises sont requises.

Calcination et Torréfaction

La calcination est un processus de décomposition thermique utilisé pour éliminer les substances volatiles ou induire un changement de phase. La torréfaction est une réaction gaz-solide connexe, telle que l'oxydation.

Un four rotatif est idéal pour ces tâches, les exemples courants incluant la calcination de l'alumine pour la céramique, le chauffage du schiste bitumineux pour libérer des hydrocarbures, et la torréfaction des granulés de minerai de fer pour les préparer à la fusion.

Production de catalyseurs et de pigments

La création de catalyseurs efficaces nécessite souvent le dépôt de métaux actifs sur un matériau de support poreux. L'action de basculement assure un revêtement uniforme, conduisant à des catalyseurs à haute activité et sélectivité.

De même, pour les pigments, une couleur et une durabilité constantes dépendent de l'obtention d'une structure chimique et d'une taille de particule précises, ce que le traitement thermique uniforme facilite.

Frittage et densification

Le frittage est un processus où la chaleur est utilisée pour lier les particules entre elles, augmentant ainsi la densité et la résistance d'un matériau. Le mouvement de basculement dans un four rotatif favorise le contact entre les particules, aidant à créer des matériaux denses et robustes.

Comprendre les compromis

Bien que puissant, un four rotatif n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application appropriée.

Non idéal pour les objets statiques ou délicats

L'inconvénient principal est son inadaptation au traitement de composants uniques, volumineux, ou de matériaux qui pourraient être endommagés par l'action de basculement. Le forgeage de grandes pièces ou le traitement thermique de lentilles optiques délicates, par exemple, nécessite un four statique.

Complexité mécanique et entretien

Le mécanisme rotatif, y compris le système d'entraînement et les joints à haute température qui maintiennent l'intégrité atmosphérique, ajoute une complexité mécanique. Ces composants nécessitent plus d'entretien qu'un simple four à boîte statique.

Risque d'abrasion du matériau

Le basculement continu peut provoquer une abrasion, ce qui peut être indésirable pour les matériaux très friables ou tendres. Cela peut entraîner la génération de poussière et une perte de rendement du produit.

Faire le bon choix pour votre processus

Le choix du type de four dépend entièrement de la nature de votre matériau et de vos objectifs de processus.

- Si votre objectif principal est la cohérence du processus pour les poudres ou les pastilles en vrac : L'action de basculement du four rotatif offre une uniformité thermique et chimique inégalée.

- Si votre objectif principal est la fabrication continue à haut débit : La conception d'un four rotatif est intrinsèquement adaptée à l'alimentation et à la décharge continues, ce qui le rend idéal pour la production à l'échelle industrielle.

- Si vous traitez des composants uniques, volumineux ou mécaniquement sensibles : Un four à boîte statique ou un four-muffle est le choix le plus approprié pour éviter les dommages dus au mouvement.

En fin de compte, le choix d'un four rotatif est une décision stratégique visant à privilégier l'uniformité des matériaux et l'efficacité des processus pour les substances granulaires.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Calcination et Torréfaction | Décomposition thermique uniforme pour les minéraux tels que l'alumine et le minerai de fer |

| Production de catalyseurs et de pigments | Assure un revêtement uniforme et une structure chimique précise pour une activité élevée |

| Frittage et Densification | Favorise la liaison des particules pour des matériaux denses et solides |

| Procédés métallurgiques | Traitement continu pour la fusion et la récupération de métaux, par exemple le plomb des batteries |

Prêt à améliorer votre synthèse de matériaux avec des solutions précises et à haut débit ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours rotatifs, des fours-muffle, à tube, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par une solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs peuvent optimiser vos processus pour une cohérence et une efficacité supérieures !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct