À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication fondamental pour la création de films minces et de revêtements haute performance. Ses applications les plus courantes se trouvent dans la fabrication de microélectronique comme les puces informatiques, la création de revêtements optiques pour les lentilles et les écrans, et la production de matériaux avancés tels que le diamant synthétique et les couches protectrices pour les outils industriels.

La véritable valeur du CVD ne réside pas seulement dans ce qu'il crée, mais dans la manière. C'est une famille de processus qui construit des matériaux atome par atome à partir d'un gaz, permettant un contrôle inégalé de la pureté, de l'épaisseur et de l'uniformité sur pratiquement toutes les formes de surface.

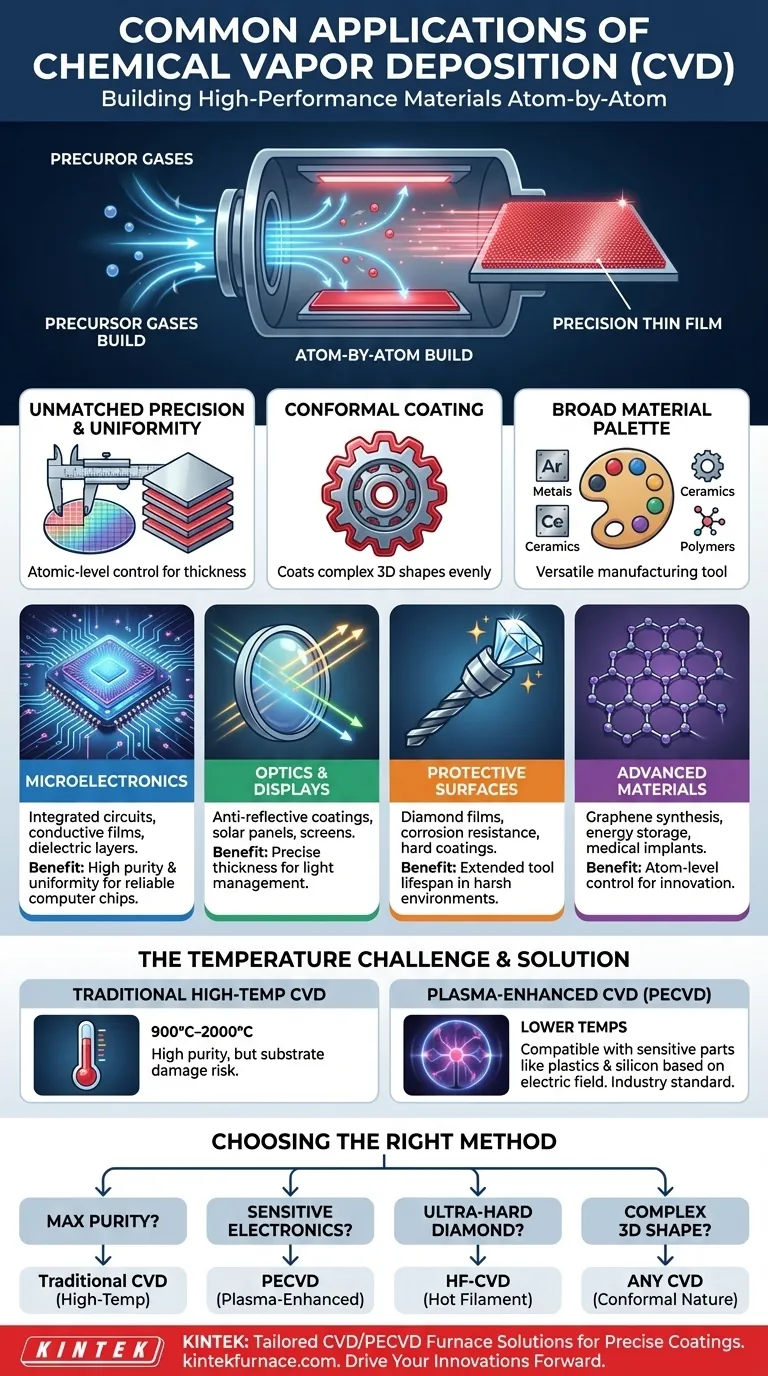

Qu'est-ce qui rend le CVD si polyvalent ?

La puissance du CVD provient de quelques principes fondamentaux qui le rendent adaptable à une énorme gamme de défis industriels et scientifiques.

Le principe de base : Construire de l'atome vers le haut

Le CVD est un processus où un substrat (la pièce à revêtir) est placé dans une chambre à vide et exposé à un ou plusieurs gaz précurseurs volatils.

Lorsqu'ils sont chauffés, ces gaz réagissent ou se décomposent, provoquant le dépôt d'un matériau solide sur la surface du substrat. Parce que cela se produit au niveau chimique, le film résultant est exceptionnellement pur et bien lié.

Précision et uniformité inégalées

Le processus permet un contrôle précis, au niveau atomique, de l'épaisseur et de la composition du film déposé.

Cette capacité à créer des couches ultra-minces et parfaitement uniformes est essentielle pour l'électronique moderne, où la performance d'un transistor peut dépendre d'un film de seulement quelques atomes d'épaisseur.

Revêtement conforme sur des formes complexes

Contrairement aux processus "en ligne de mire" comme la peinture au pistolet, les gaz précurseurs dans une chambre CVD circulent autour et recouvrent également toutes les surfaces exposées d'un objet.

Ce revêtement conforme est essentiel pour assurer une couverture complète sur des pièces 3D complexes, des dispositifs micromécaniques complexes (MEMS) aux composants de machines industrielles.

Une large palette de matériaux

En modifiant les gaz précurseurs et les conditions de réaction, le CVD peut être utilisé pour déposer une vaste gamme de matériaux. Cela inclut les métaux, les céramiques et même certains polymères, ce qui en fait un outil de fabrication très flexible.

Un regard plus attentif sur les applications clés

Cette polyvalence a fait du CVD un processus indispensable dans plusieurs industries de haute technologie.

En microélectronique et semi-conducteurs

C'est sans doute l'application la plus significative du CVD. Il est utilisé pour déposer les couches critiques qui composent les circuits intégrés, y compris les couches diélectriques pour l'isolation, les films conducteurs pour le câblage, et les matériaux semi-conducteurs eux-mêmes.

La grande pureté et l'uniformité des films CVD sont non négociables pour produire des puces informatiques, des mémoires et des processeurs fiables et performants.

En optique et affichages

Le CVD est utilisé pour appliquer des films minces pour les revêtements antireflets sur les lentilles et les panneaux solaires, les miroirs et les filtres optiques.

Le contrôle précis de l'épaisseur du film par le processus est utilisé pour ajuster la manière dont la lumière interagit avec une surface, améliorant la transmission, la réflexion ou le filtrage de longueurs d'onde spécifiques. C'est également un élément clé dans la fabrication d'écrans plats.

Pour les surfaces protectrices et haute performance

La technique est largement utilisée pour créer des revêtements extrêmement durs et durables. Les films de diamant déposés par CVD sont appliqués sur les outils de coupe pour augmenter considérablement leur durée de vie et leurs performances.

Il est également utilisé pour appliquer des revêtements qui protègent les pièces mécaniques de l'oxydation et de la corrosion à haute température, prolongeant ainsi leur durée de vie opérationnelle dans des environnements difficiles.

Pour les matériaux avancés et futurs

Le CVD est à la pointe de la science des matériaux. C'est une méthode primaire pour la synthèse du graphène, la production de matériaux pour les dispositifs de stockage d'énergie et la création de revêtements biocompatibles pour les implants médicaux.

Comprendre les compromis : Le défi de la température

Bien que puissant, le CVD n'est pas une solution unique et universelle. Le principal compromis à gérer est la température de fonctionnement.

L'inconvénient du CVD traditionnel à haute température

Les processus CVD traditionnels nécessitent des températures très élevées, souvent entre 900 °C et 2000 °C, pour déclencher les réactions chimiques nécessaires.

Ces températures extrêmes peuvent endommager ou déformer le matériau du substrat, limitant les types de pièces pouvant être revêtues. Par exemple, il ne serait pas possible d'utiliser le CVD à haute température sur une pièce en plastique ou de nombreux composants électroniques sensibles.

La solution : CVD assisté par plasma (PECVD)

Pour surmonter cette limitation, des variantes comme le CVD assisté par plasma (PECVD) ont été développées. Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé), qui fournit l'énergie pour la réaction.

Cela permet de réaliser le dépôt à des températures beaucoup plus basses, le rendant compatible avec des substrats sensibles à la température comme les plaquettes de silicium, les plastiques et le verre utilisés dans les cellules solaires et les écrans plats. Le PECVD est le cheval de bataille de l'industrie moderne des semi-conducteurs pour cette raison.

Autres méthodes CVD spécialisées

D'autres variations existent pour résoudre des problèmes spécifiques. Le CVD à filament chaud (HF-CVD) est optimisé pour produire des films de diamant synthétique de haute qualité, tandis que des méthodes comme le CVD par injection directe de liquide sont adaptées au dépôt d'oxydes métalliques complexes.

Faire le bon choix pour votre objectif

Le choix de la variante CVD correcte dépend entièrement du matériau que vous déposez et du substrat que vous revêtez.

- Si votre objectif principal est une pureté et une cristallinité maximales : Le CVD traditionnel à haute température est souvent le meilleur choix, à condition que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est de revêtir des composants électroniques ou des polymères sensibles à la température : Le CVD assisté par plasma (PECVD) est la norme de l'industrie et l'approche la plus logique.

- Si votre objectif principal est de créer des revêtements de diamant ultra-durs : Un processus spécialisé comme le CVD à filament chaud (HF-CVD) est spécifiquement conçu pour ce résultat.

- Si votre objectif principal est d'obtenir une couverture uniforme sur une pièce 3D complexe : La nature conforme de presque tous les processus CVD les rend supérieurs aux méthodes de dépôt en ligne de mire.

En fin de compte, le dépôt chimique en phase vapeur est un outil d'ingénierie fondamental qui permet la création de matériaux qu'il serait impossible de fabriquer autrement.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Avantages du CVD |

|---|---|---|

| Microélectronique | Circuits intégrés, films conducteurs | Haute pureté, couches uniformes pour la fiabilité |

| Optique | Revêtements antireflets, écrans | Contrôle précis de l'épaisseur pour la gestion de la lumière |

| Surfaces protectrices | Revêtements diamant, résistance à la corrosion | Films durs et durables pour une durée de vie prolongée de l'outil |

| Matériaux avancés | Synthèse de graphène, implants médicaux | Contrôle au niveau atomique pour des matériaux innovants |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours à haute température sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés comme les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre personnalisation approfondie garantit qu'ils répondent à vos besoins expérimentaux uniques pour des revêtements précis et uniformes. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent faire avancer vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication