À la base, un four rotatif est un four industriel ou de laboratoire spécialisé conçu pour le traitement thermique continu. Il se compose d'un long tube cylindrique rotatif, souvent légèrement incliné, qui fait culbuter le matériau à travers plusieurs zones de chauffage contrôlées avec précision. Cette conception unique garantit que chaque particule du matériau est exposée à la même température pendant la même durée, obtenant un niveau d'uniformité difficile à égaler avec les conceptions de fours statiques.

L'avantage fondamental d'un four rotatif est sa capacité à résoudre le problème du chauffage incohérent. En mélangeant continuellement le matériau, il garantit une exposition à une température uniforme, ce qui en fait la solution idéale pour le traitement des poudres, des pastilles et d'autres substances granulaires nécessitant un traitement thermique précis.

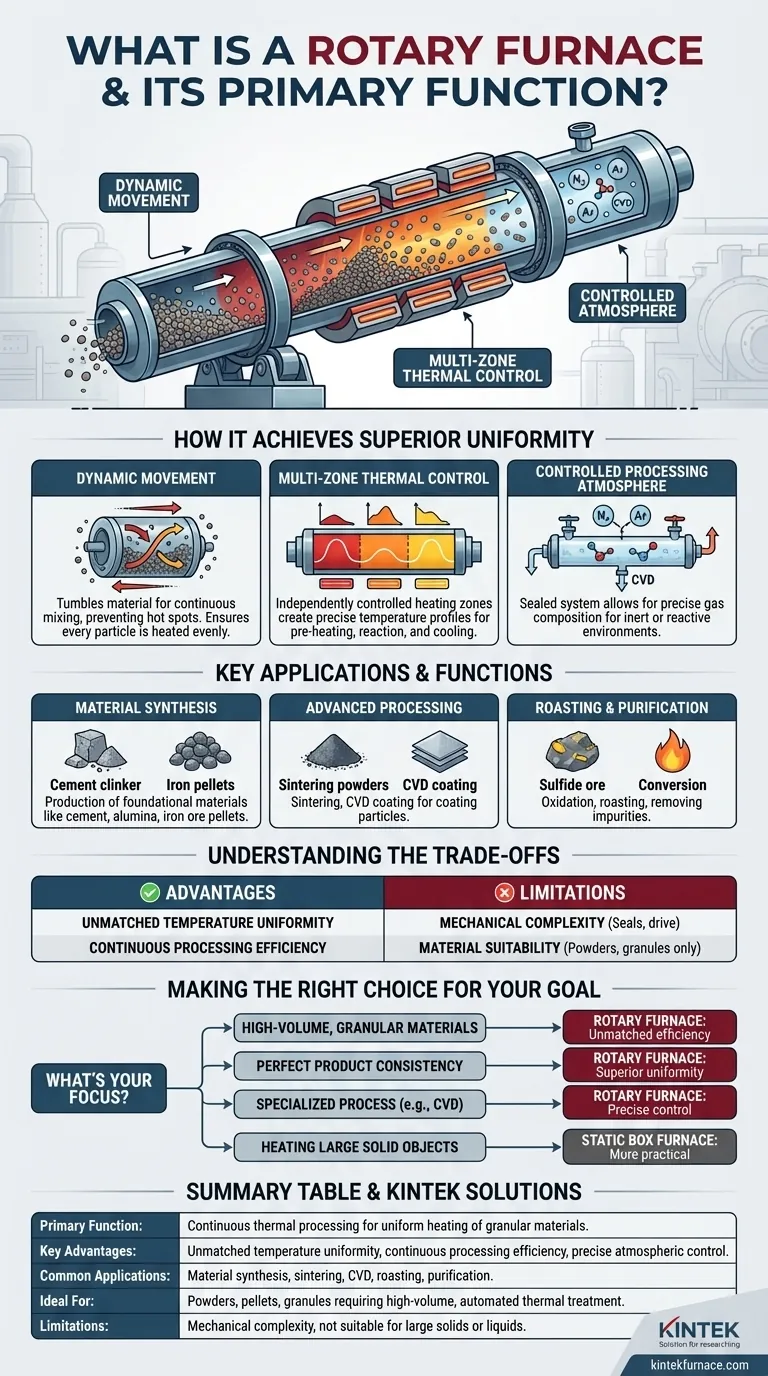

Comment un four rotatif obtient une uniformité supérieure

L'efficacité d'un four rotatif provient de la synergie de trois principes de conception clés : le mouvement dynamique, le chauffage zonal et le contrôle de l'atmosphère.

Le principe du mouvement dynamique

Le tube d'un four rotatif est monté sur des rouleaux et tourne lentement autour de son axe longitudinal. Cette rotation soulève et fait continuellement culbuter le matériau à l'intérieur.

Cette action de mélange constante empêche les points chauds et garantit que l'ensemble du lot de matériau est chauffé uniformément. Lorsque le tube est légèrement incliné, la gravité aide au déplacement du matériau de l'entrée à la sortie, permettant un processus continu et automatisé.

Contrôle thermique multi-zones

Le four est chauffé extérieurement par des éléments qui sont généralement divisés en plusieurs zones thermiques distinctes le long de la longueur du tube.

Chaque zone peut être contrôlée indépendamment pour créer un profil de température précis. Par exemple, un matériau peut être progressivement préchauffé dans la première zone, maintenu à une température de réaction maximale dans les zones médianes, puis refroidi dans la dernière zone avant la décharge.

Atmosphère de traitement contrôlée

De nombreux fours rotatifs sont des systèmes scellés, permettant un contrôle précis de la composition gazeuse à l'intérieur du tube.

Cela permet des processus qui doivent se dérouler dans une atmosphère spécifique, comme un environnement inerte (utilisant de l'azote ou de l'argon) pour prévenir l'oxydation, ou un environnement réactif (utilisant des gaz spécifiques) pour des processus tels que le dépôt chimique en phase vapeur (CVD).

Applications et fonctions clés

Les capacités uniques des fours rotatifs les rendent indispensables dans un large éventail d'industries pour des processus thermiques spécifiques et à enjeux élevés.

Synthèse et production de matériaux

C'est une fonction principale pour les opérations industrielles à grande échelle. Les fours rotatifs sont utilisés pour fabriquer des matériaux fondamentaux en provoquant des changements chimiques ou physiques par la chaleur.

Les exemples clés comprennent la production de clinker de ciment, la calcination de l'alumine et la création de pastilles de minerai de fer pour la fabrication de l'acier.

Traitement des matériaux avancés

Dans des applications plus techniques, les fours rotatifs sont utilisés pour des processus qui exigent une extrême précision.

La frittage, où des poudres fines sont chauffées pour se lier ensemble en une masse solide sans fondre, est une utilisation courante. De même, leur contrôle atmosphérique les rend adaptés au revêtement des particules via le dépôt chimique en phase vapeur (CVD).

Grillage et purification

Les fours rotatifs sont également utilisés pour purifier les matériaux ou les préparer à un traitement ultérieur.

Cela comprend l'oxydation et le grillage, où les matériaux sont chauffés en présence d'air ou d'oxygène pour induire un changement chimique, comme la conversion des minerais sulfurés en oxydes.

Comprendre les compromis

Bien qu'extrêmement efficaces, les fours rotatifs sont des outils spécialisés présentant des avantages et des limites spécifiques par rapport à d'autres systèmes thermiques.

Avantage : Uniformité de température inégalée

Le culbutage continu du matériau est le plus grand avantage. Il élimine les incohérences et les problèmes de qualité qui peuvent survenir en raison d'un chauffage inégal dans les fours à boîte ou à bande statiques.

Avantage : Efficacité du traitement continu

La conception est intrinsèquement adaptée à la production continue et automatisée. Cela réduit considérablement les besoins en manutention des matériaux et les coûts de main-d'œuvre dans les environnements à haut volume par rapport au traitement de lots individuels dans un four statique.

Limite : Complexité mécanique

Le mécanisme rotatif, y compris le système d'entraînement, les rouleaux de support, et particulièrement les joints à chaque extrémité du tube, ajoute une complexité mécanique. Ces composants nécessitent plus d'entretien qu'un simple four statique.

Limite : Adéquation du matériau

Les fours rotatifs sont conçus presque exclusivement pour le traitement des poudres, des granulés, des pastilles et d'autres matériaux lâches et fluides. Ils ne conviennent pas au traitement d'objets solides uniques de grande taille ou de liquides.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif dépend entièrement du type de matériau et du résultat de processus souhaité.

- Si votre objectif principal est la production à haut volume de matériaux granulaires : La capacité de traitement continu d'un four rotatif offre une efficacité et une automatisation inégalées.

- Si votre objectif principal est d'obtenir une cohérence parfaite du produit : La rotation dynamique garantit que chaque particule reçoit la même exposition thermique, offrant une uniformité supérieure.

- Si votre objectif principal est un processus chimique spécialisé comme le CVD ou l'oxydation contrôlée : La capacité à gérer précisément les zones de température et l'atmosphère interne fait du four rotatif le choix idéal.

- Si votre objectif principal est simplement de chauffer un grand objet solide : Un four à boîte statique ou un autre type de four serait une solution plus pratique et rentable.

En fin de compte, un four rotatif est une solution d'ingénierie conçue pour maîtriser le défi complexe du chauffage uniforme des matériaux dynamiques.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Traitement thermique continu pour le chauffage uniforme des matériaux granulaires |

| Avantages clés | Uniformité de température inégalée, efficacité du traitement continu, contrôle atmosphérique précis |

| Applications courantes | Synthèse de matériaux (ex. ciment, pastilles de fer), frittage, CVD, grillage et purification |

| Idéal pour | Poudres, pastilles, granulés nécessitant un traitement thermique automatisé à haut volume |

| Limites | Complexité mécanique, ne convient pas aux solides de grande taille ou aux liquides |

Débloquez la précision dans vos processus thermiques avec KINTEK

Vous êtes confronté à un chauffage incohérent dans votre traitement de matériaux ? KINTEK se spécialise dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales et de production, offrant une uniformité et une efficacité supérieures pour les matériaux granulaires.

Prêt à améliorer les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés