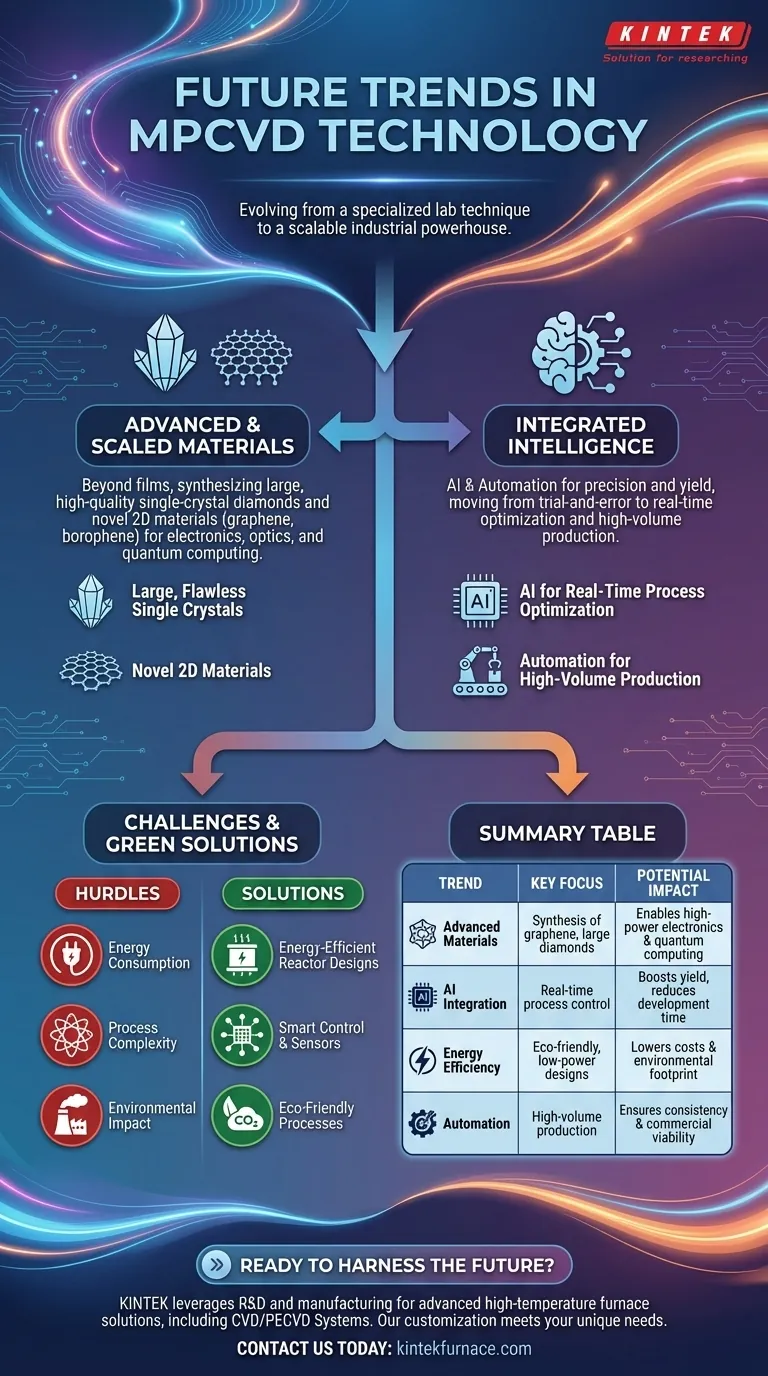

À l'avenir, la technologie de dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD) évolue au-delà de son état actuel pour devenir une plateforme de fabrication plus intelligente, évolutive et polyvalente. Les principales tendances futures se concentrent sur la synthèse d'une gamme plus large de matériaux avancés comme le graphène et les diamants à gros cristaux, l'intégration de l'IA pour le contrôle des processus en temps réel, le développement de systèmes plus économes en énergie pour la production de masse et l'adoption de processus plus durables et respectueux de l'environnement.

Le changement central du MPCVD est sa maturation, passant d'une technique de laboratoire spécialisée à un pilier de la fabrication industrielle. L'avenir est défini par la possibilité de fabriquer des matériaux exotiques comme des diamants impeccables à grande échelle et des nanomatériaux 2D non seulement possibles, mais commercialement viables et produits avec une précision automatisée.

La poussée vers des matériaux avancés et mis à l'échelle

Le principal moteur de l'innovation MPCVD est la demande de matériaux de nouvelle génération que les méthodes existantes ne peuvent pas produire à l'échelle ou avec une qualité suffisante. La technologie élargit son répertoire pour répondre à ce besoin.

La quête de grands monocristaux sans défaut

Initialement connue pour produire des films de diamant polycristallins, la frontière s'est déplacée vers la croissance de grands diamants monocristallins de haute qualité.

Ces cristaux de grande surface sont essentiels pour les applications exigeantes en électronique de puissance, en optique spécialisée et en recherche à haute pression, où la pureté et l'intégrité structurelle sont primordiales. Le MPCVD offre un moyen de synthétiser ces matériaux à un coût potentiellement inférieur aux méthodes traditionnelles de haute pression et haute température (HPHT).

Au-delà du diamant : Synthèse de nouveaux matériaux 2D

Le contrôle précis offert par le MPCVD est adapté au dépôt d'autres nanomatériaux avancés.

Cela inclut les matériaux 2D comme le graphène, les nanotubes de carbone, et même des substances plus exotiques comme le borophène. Ces matériaux sont fondamentaux pour les futures technologies, y compris l'informatique quantique et les semi-conducteurs de nouvelle génération, faisant du MPCVD un outil d'habilitation essentiel pour leur développement et leur production éventuelle.

Intégrer l'intelligence pour la précision et le rendement

Pour passer du laboratoire à l'usine, les systèmes MPCVD doivent devenir plus prévisibles, reproductibles et efficaces. L'intégration de la science des données et de l'automatisation est la clé pour réaliser ce saut.

L'IA pour l'optimisation des processus en temps réel

Traditionnellement, trouver la bonne "recette" pour un matériau spécifique a été un processus long et sujet à tâtonnements.

L'avenir implique l'intégration d'algorithmes d'IA et d'apprentissage automatique directement dans la boucle de contrôle. Ces systèmes peuvent surveiller les conditions du plasma et la croissance en temps réel, effectuant des micro-ajustements au débit de gaz, à la pression et à la puissance pour optimiser la qualité et le rendement, réduisant considérablement les cycles de développement.

Automatisation pour la production à grand volume

À mesure que les processus sont perfectionnés, l'accent est mis sur la reproductibilité et l'échelle. Des systèmes MPCVD entièrement automatisés géreront tout, du chargement du substrat au contrôle qualité final.

Cela réduit le potentiel d'erreur humaine, assure la cohérence entre les lots et permet la production de masse nécessaire pour rendre ces matériaux avancés économiquement viables pour une utilisation généralisée.

Comprendre les compromis et les défis

Bien que l'avenir soit prometteur, le chemin vers l'industrialisation généralisée implique de surmonter d'importants obstacles techniques et économiques. La reconnaissance de ces défis est cruciale pour une planification réaliste.

Le défi de la consommation d'énergie

Le MPCVD est un processus énergivore, nécessitant une puissance micro-ondes significative pour générer et maintenir un plasma stable. Un domaine majeur de recherche en cours est le développement de conceptions de réacteurs plus économes en énergie et de techniques de génération de plasma afin de réduire les coûts d'exploitation et l'empreinte environnementale de la production à grande échelle.

La complexité du contrôle des processus

La physique et la chimie à l'intérieur d'un réacteur MPCVD sont incroyablement complexes. Bien que l'IA offre un outil puissant pour l'optimisation, elle repose sur des données de capteurs précises et une compréhension approfondie des processus sous-jacents. La gestion de la stabilité du plasma, de l'uniformité sur de grandes surfaces et de la chimie des précurseurs reste un défi d'ingénierie important.

La quête d'une chimie plus verte

À mesure que le MPCVD devient un processus de fabrication à grand volume, son impact environnemental est examiné de plus près. Les tendances futures incluent un accent sur les processus respectueux de l'environnement qui minimisent l'utilisation de gaz précurseurs dangereux et réduisent ou neutralisent les sous-produits toxiques, garantissant la durabilité à long terme de la technologie.

Faire le bon choix pour votre objectif

L'évolution du MPCVD crée des opportunités distinctes selon votre domaine. Aligner vos efforts sur ces tendances est essentiel pour rester à la pointe de l'innovation.

- Si votre objectif principal est la recherche de matériaux : Concentrez-vous sur l'exploration de nouveaux précurseurs et conditions de plasma pour synthétiser des matériaux émergents comme le borophène ou des centres NV (lacune d'azote) de diamant uniques pour les applications quantiques.

- Si votre objectif principal est la fabrication industrielle : Donnez la priorité à l'intégration de systèmes de contrôle basés sur l'IA et au développement de conceptions de réacteurs économes en énergie pour améliorer le rendement, réduire les coûts et permettre une production évolutive.

- Si votre objectif principal est l'ingénierie des dispositifs : Commencez à concevoir et à prototyper des dispositifs de nouvelle génération qui tirent parti des propriétés uniques des diamants et des films de graphène de grande surface et de haute qualité qui deviendront bientôt plus accessibles.

En fin de compte, le MPCVD devient le pont essentiel entre la promesse théorique des matériaux avancés et leur application dans le monde réel.

Tableau récapitulatif :

| Tendance | Focus clé | Impact potentiel |

|---|---|---|

| Matériaux Avancés | Synthèse du graphène, de gros diamants et de matériaux 2D | Permet l'électronique de puissance et l'informatique quantique |

| Intégration de l'IA | Contrôle et optimisation des processus en temps réel | Augmente le rendement, réduit le temps de développement |

| Efficacité Énergétique | Conceptions de réacteurs écologiques et à faible consommation | Réduit les coûts et l'empreinte environnementale |

| Automatisation | Production à grand volume avec un minimum d'erreur humaine | Assure la cohérence et la viabilité commerciale |

Prêt à exploiter l'avenir du MPCVD pour votre laboratoire ou votre ligne de production ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux et industriels uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut faire avancer vos innovations !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique