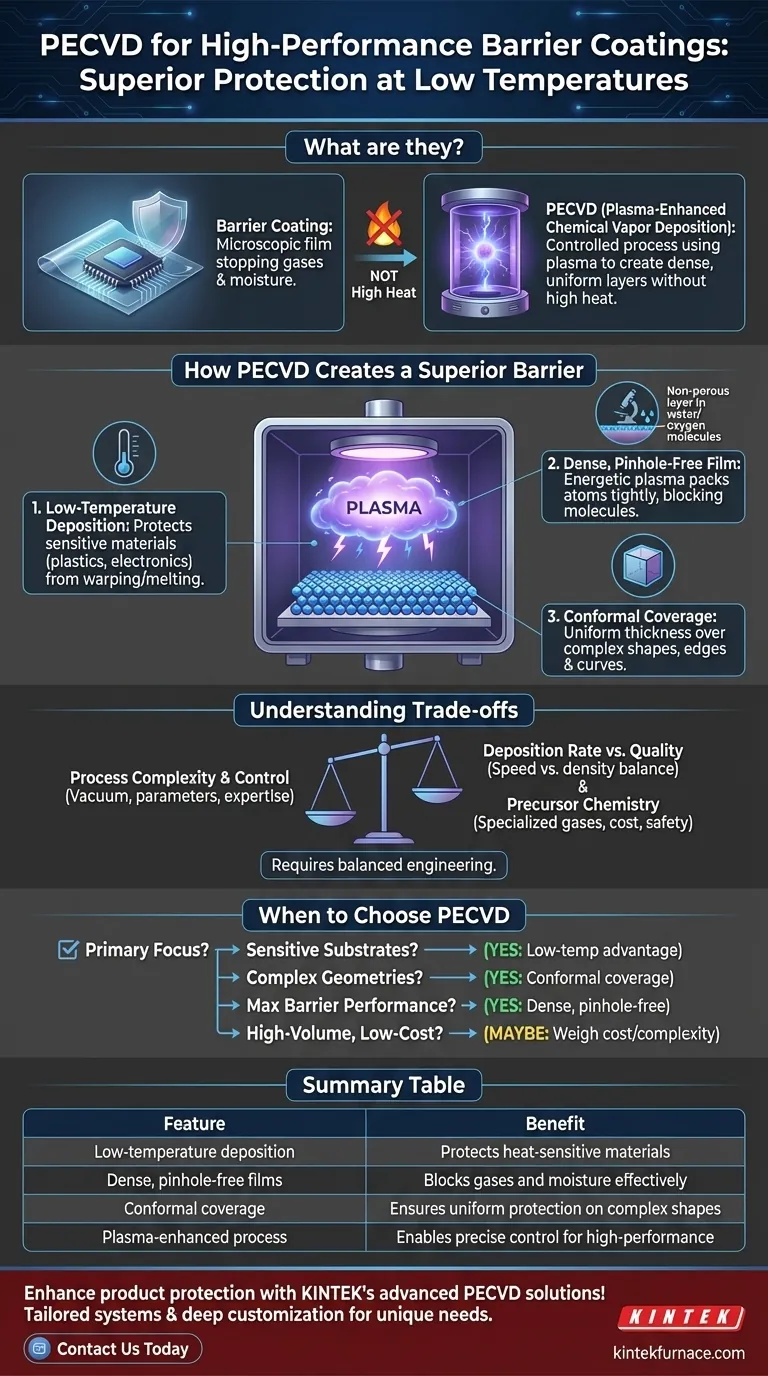

En bref, un revêtement barrière est un film microscopique conçu pour empêcher les gaz comme l'oxygène ou la vapeur d'eau de le traverser et d'endommager un produit. Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de fabrication hautement contrôlé utilisé pour appliquer ces revêtements, créant une couche protectrice exceptionnellement dense et uniforme sans utiliser de chaleur élevée et dommageable.

L'avantage principal de l'utilisation du PECVD pour les revêtements barrières est sa capacité à déposer des couches protectrices très efficaces et sans porosité à basses températures. Cela permet de protéger des matériaux sensibles comme les plastiques et l'électronique qui seraient détruits par les méthodes de revêtement traditionnelles à haute température.

Comment le PECVD crée une barrière supérieure

Contrairement aux méthodes conventionnelles qui reposent sur une chaleur extrême, le PECVD utilise un gaz énergisé, ou plasma, pour provoquer les réactions chimiques qui forment le revêtement. Cette différence fondamentale est ce qui confère au processus ses avantages uniques.

Le rôle du dépôt à basse température

Le principal avantage du PECVD est son fonctionnement à basse température. Une chaleur élevée peut déformer, faire fondre ou dégrader de nombreux matériaux, en particulier les polymères et les appareils électroniques entièrement assemblés.

Comme le PECVD ne nécessite pas de four, il peut appliquer en toute sécurité un revêtement barrière haute performance sur une vaste gamme de substrats sensibles à la chaleur, ouvrant de nouvelles possibilités pour la protection des produits.

Création d'un film dense et sans porosité

L'environnement plasma fournit l'énergie nécessaire pour créer un revêtement exceptionnellement dense et non poreux. Les particules énergétiques dans le plasma aident à arranger les atomes déposés en une structure très compacte.

Cette densité est la clé d'une barrière efficace. Elle bloque physiquement les molécules comme l'eau et l'oxygène de trouver un chemin à travers le revêtement vers le matériau sous-jacent, empêchant la corrosion ou la dégradation.

Obtention d'une couverture conforme

De nombreux produits ont des formes complexes avec des bords, des courbes et des surfaces internes. Le PECVD excelle dans le revêtement conforme, ce qui signifie qu'il dépose une couche d'épaisseur uniforme sur toute la surface exposée d'un objet.

Cette uniformité garantit l'absence de points faibles, offrant une protection complète que les méthodes de dépôt en ligne directe ne peuvent pas facilement atteindre.

Comprendre les compromis

Bien que puissant, le PECVD est un processus sophistiqué avec des considérations spécifiques. Comprendre ses limites est crucial pour prendre une décision éclairée.

Complexité et contrôle du processus

Le PECVD n'est pas un simple processus de "trempage et séchage". Il nécessite des chambres à vide sophistiquées et un contrôle précis, assisté par ordinateur, de multiples variables, y compris la pression des gaz, les débits et la puissance du plasma.

L'obtention d'un revêtement barrière de haute qualité et reproductible dépend d'un réglage méticuleux de ces paramètres, ce qui exige une expertise significative du processus.

Taux de dépôt vs. qualité du film

Il y a souvent un compromis entre la vitesse de dépôt et la qualité finale du film barrière. Précipiter le processus peut parfois entraîner un revêtement plus poreux et moins efficace.

Les ingénieurs doivent trouver l'équilibre optimal qui répond à la fois aux exigences de débit de production et aux spécifications de performance nécessaires pour la barrière.

Chimie du gaz précurseur

Le "Vapeur Chimique" dans PECVD fait référence aux gaz précurseurs qui fournissent les éléments de construction atomiques pour le revêtement. Le choix de ces gaz est essentiel aux propriétés finales du film.

Ces gaz spécialisés peuvent être coûteux, et leur manipulation nécessite des protocoles de sécurité stricts, ce qui ajoute au coût d'exploitation global et à la complexité.

Faire le bon choix pour votre objectif

Décider si le PECVD est la bonne solution dépend entièrement de votre matériau spécifique, de la géométrie du produit et des exigences de performance.

- Si votre objectif principal est de protéger des substrats sensibles : Le processus à basse température du PECVD est son avantage déterminant pour des matériaux comme les polymères, les circuits flexibles ou l'électronique assemblée.

- Si votre objectif principal est de revêtir des géométries complexes : La nature conforme du PECVD assure une protection uniforme sur des formes complexes, ce qui est supérieur à de nombreuses technologies concurrentes.

- Si votre objectif principal est d'atteindre une performance barrière maximale : Le processus assisté par plasma permet un contrôle précis pour créer des films exceptionnellement denses et sans porosité, idéaux pour prévenir la diffusion des gaz et de l'humidité.

- Si votre objectif principal est une production à très haut volume et à faible coût : Vous devez évaluer attentivement le coût et la complexité du PECVD par rapport au niveau de protection barrière que votre produit nécessite réellement.

En comprenant ces principes, vous pouvez déterminer si le PECVD est l'outil approprié pour améliorer la durabilité, la fiabilité et la durée de vie de votre produit.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Dépôt à basse température | Protège les matériaux sensibles à la chaleur comme les plastiques et l'électronique |

| Films denses et sans porosité | Bloque efficacement les gaz et l'humidité |

| Couverture conforme | Assure une protection uniforme sur les formes complexes |

| Processus assisté par plasma | Permet un contrôle précis pour des barrières haute performance |

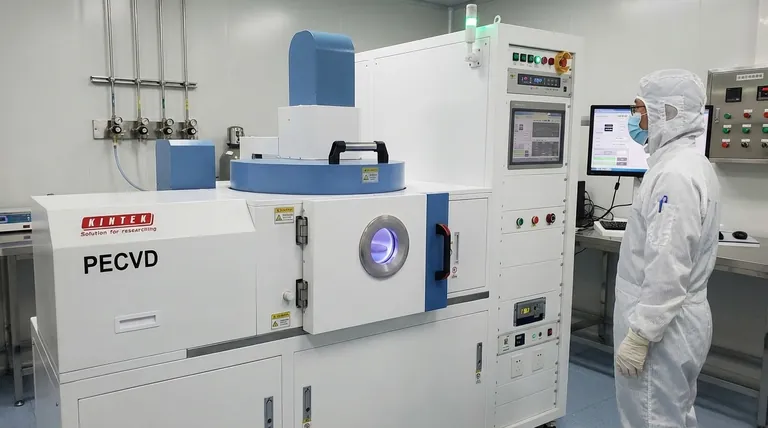

Améliorez la protection de votre produit avec les solutions PECVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de four à haute température sur mesure, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques en matière de revêtements barrières sur des substrats sensibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre durabilité et votre fiabilité !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication