À la base, un four rotatif offre une uniformité des matériaux, une efficacité thermique et un contrôle des processus supérieurs par rapport aux fours à bande transporteuse traditionnels. L'avantage fondamental vient de sa capacité à faire basculer continuellement le matériau, garantissant que chaque particule reçoit une exposition constante à la chaleur et à l'atmosphère de traitement. Ce traitement dynamique élimine les points chauds et les gradients de température inhérents aux équipements de chauffage statiques.

La principale différence entre un four rotatif et un four à bande transporteuse n'est pas seulement le matériel ; c'est un passage d'un traitement statique à un traitement dynamique. En déplaçant activement le matériau, un four rotatif résout le défi fondamental d'obtenir un transfert de chaleur uniforme, ce qui se traduit directement par un produit final de meilleure qualité et plus homogène.

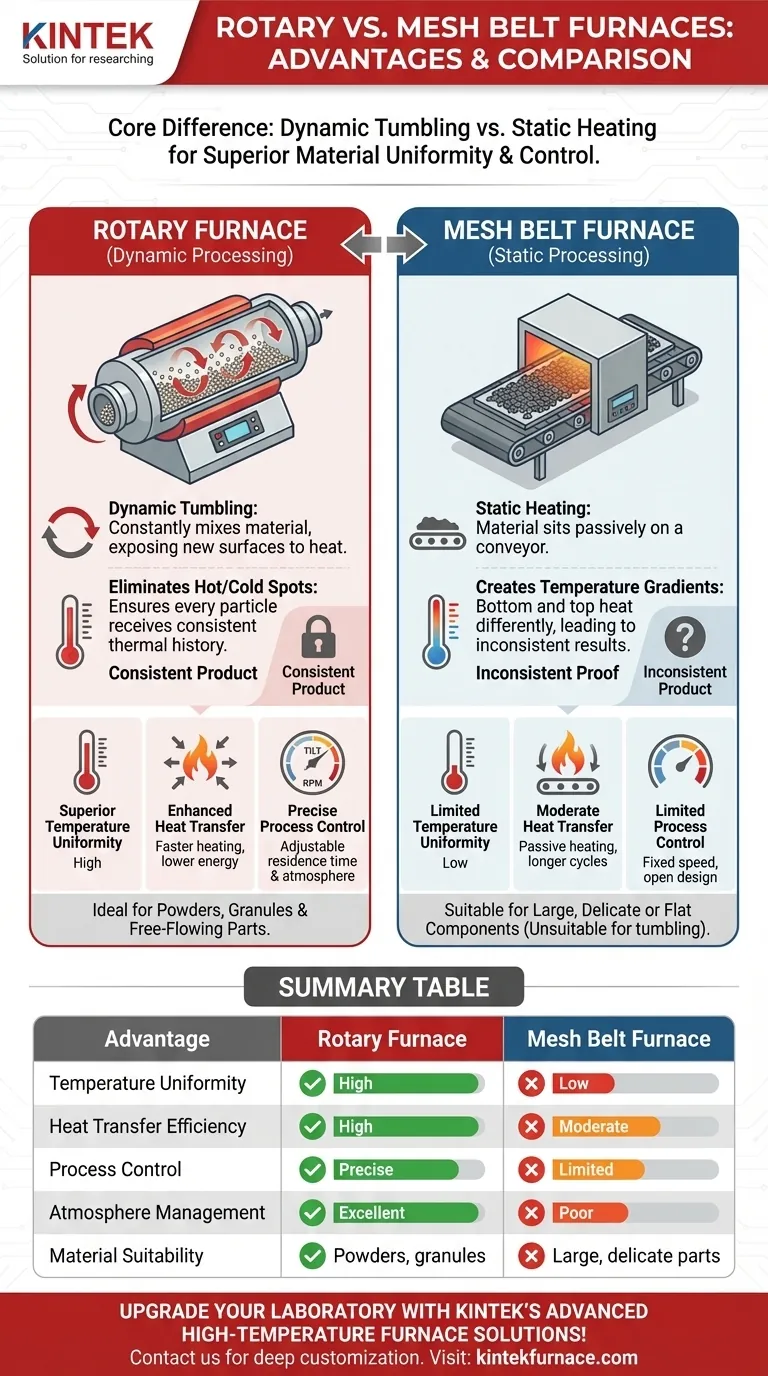

L'avantage principal : chauffage dynamique versus statique

Les avantages les plus significatifs d'un four rotatif découlent de l'acte simple mais puissant de la rotation. Cela contraste fortement avec un four à bande transporteuse, où le matériau repose passivement sur un convoyeur.

Uniformité de température supérieure

Dans un four à bande transporteuse, le matériau repose sur une surface plane. Le fond du lit de matériau est chauffé différemment du dessus, ce qui crée des gradients de température significatifs et un traitement incohérent.

Un four rotatif résout ce problème en faisant doucement basculer le matériau. Cette action expose constamment de nouvelles surfaces à la source de chaleur, brise les agglomérats et uniformise la température sur l'ensemble du lot, éliminant ainsi les points chauds et froids.

Transfert de chaleur amélioré

Le mouvement de basculement augmente considérablement l'efficacité du transfert de chaleur. En mélangeant continuellement le matériau, chaque particule est plus efficacement exposée à l'atmosphère contrôlée et à la chaleur radiante du four.

Cela conduit à des cycles de chauffage et de refroidissement plus rapides par rapport à un lit de matériau statique, ce qui peut améliorer le débit et réduire la consommation d'énergie par unité de produit.

Propriétés des matériaux cohérentes

Le résultat direct de l'uniformité de la température et du transfert de chaleur est un produit final très cohérent. Que vous calciniez des poudres, synthétisiez des matériaux ou effectuiez une décomposition thermique, chaque particule subit presque la même histoire thermique.

Cela permet d'éviter les problèmes courants dans les fours à bande transporteuse, tels que le sur-traitement de certains matériaux et le sous-traitement d'autres, garantissant des propriétés chimiques et physiques uniformes.

Débloquer un meilleur contrôle des processus et une meilleure efficacité

Au-delà de l'uniformité, la conception d'un four rotatif offre aux opérateurs un degré plus élevé de contrôle et d'efficacité opérationnelle.

Contrôle précis du temps de séjour

Le temps que le matériau passe dans la zone chaude est un paramètre critique du processus. Dans un four rotatif, le temps de séjour est précisément contrôlé en ajustant à la fois l'angle d'inclinaison et la vitesse de rotation.

Cela offre un niveau de contrôle immédiat et précis difficile à obtenir avec un système à bande transporteuse à vitesse fixe.

Gestion améliorée de l'atmosphère

Les fours rotatifs fonctionnent dans un tube scellé. Cette conception fermée est intrinsèquement plus efficace pour maintenir une atmosphère pure et contrôlée et empêcher les fuites d'air par rapport aux points d'entrée et de sortie ouverts d'un four à bande transporteuse typique.

Ceci est essentiel pour les processus sensibles à l'oxygène ou nécessitant un gaz réactif spécifique, ce qui entraîne une consommation de gaz réduite et une pureté du produit plus élevée.

Efficacité thermique supérieure

Les fours rotatifs modernes combinent les avantages de la rotation avec une isolation en fibre céramique de haute qualité et une conception efficace des éléments chauffants.

Parce que le système est scellé et que le transfert de chaleur vers le matériau est si efficace, moins d'énergie est gaspillée à chauffer la structure du four ou perdue dans l'environnement.

Comprendre les compromis et les limites

Aucune technologie n'est universellement supérieure. Les avantages d'un four rotatif sont spécifiques à certaines applications, et il est essentiel de comprendre ses limites.

Adaptabilité des matériaux

Les fours rotatifs excellent avec les poudres, les granulés et les petites pièces fluides qui peuvent être basculées sans dommage.

Ils sont inadaptés aux composants volumineux, plats ou délicats qui seraient endommagés par le mouvement de basculement. Pour ces applications, un four à bande transporteuse ou un four à chambre est le choix approprié.

Complexité mécanique

Le tube rotatif, le système d'entraînement et surtout les joints haute température à l'entrée et à la sortie introduisent une complexité mécanique absente dans une conception plus simple de four à bande transporteuse.

Cela peut se traduire par un investissement initial plus élevé et des exigences d'entretien spécifiques axées sur les joints et les composants d'entraînement pour garantir un fonctionnement fiable à long terme.

Faire le bon choix pour votre processus

La sélection de la bonne technologie de four nécessite d'aligner ses principales forces avec vos objectifs de traitement primaires.

- Si votre objectif principal est l'uniformité et la qualité ultimes des matériaux : Le basculement dynamique d'un four rotatif est inégalé pour produire un produit homogène à partir de poudres ou de granulés.

- Si votre objectif principal est un débit élevé de pièces volumineuses ou délicates : Un four à bande transporteuse assure le transport doux et continu nécessaire aux composants qui ne peuvent pas être basculés.

- Si votre objectif principal est la flexibilité et l'efficacité des processus : Un four rotatif offre un contrôle supérieur du temps de séjour et de l'atmosphère, ainsi qu'une efficacité thermique plus élevée.

En fin de compte, le choix du bon four nécessite de faire correspondre le mécanisme fondamental de la technologie aux propriétés physiques spécifiques de votre matériau et à vos besoins de traitement.

Tableau récapitulatif :

| Avantage | Four Rotatif | Four à Bande Transporteuse |

|---|---|---|

| Uniformité de la température | Élevée (grâce au basculement) | Faible (le chauffage statique provoque des gradients) |

| Efficacité du transfert de chaleur | Élevée (mélange continu) | Modérée (chauffage passif) |

| Contrôle du processus | Précis (inclinaison et rotation réglables) | Limité (vitesse fixe) |

| Gestion de l'atmosphère | Excellente (conception scellée) | Faible (points d'entrée/sortie ouverts) |

| Adaptabilité des matériaux | Poudres, granulés | Pièces volumineuses, délicates |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour une uniformité, une efficacité et un contrôle supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre