Pour les applications de semi-conducteurs, les nanofilms polymères PECVD offrent une combinaison unique de protection de haute pureté et de compatibilité de processus. Ces films fournissent une barrière uniforme et sans trous d'épingle, résistante aux hautes températures, à l'usure et à la corrosion. Cette protection robuste isole les circuits et composants internes sensibles de l'humidité et des contaminants, améliorant directement la stabilité à long terme et la fiabilité du dispositif final.

L'avantage critique du PECVD n'est pas seulement la qualité du film polymère lui-même, mais le processus de dépôt à basse température. Cela permet de créer des couches de protection haute performance sans endommager les circuits délicats et préexistants sur une tranche de semi-conducteur, un exploit impossible avec les méthodes traditionnelles à haute température.

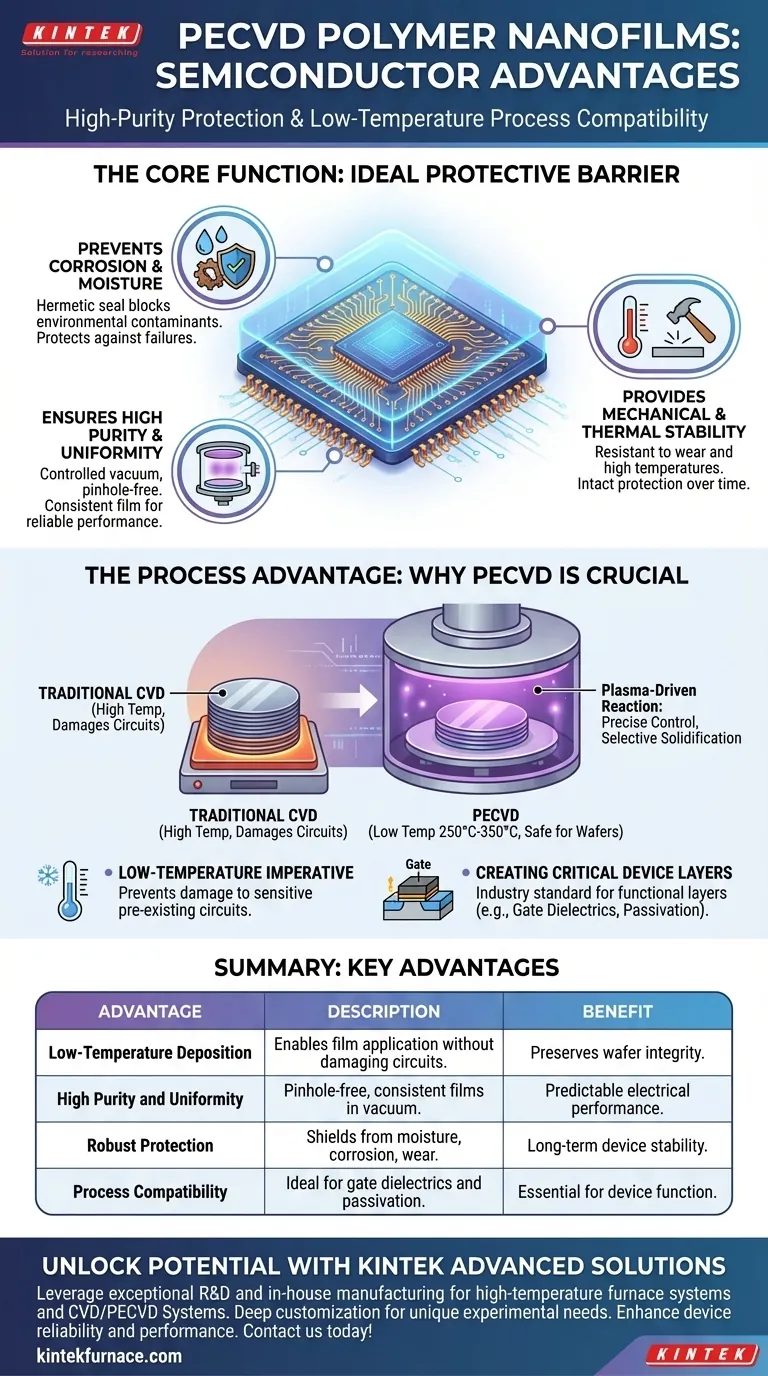

La fonction principale : une barrière protectrice idéale

Les films PECVD servent d'armure microscopique pour le monde complexe des circuits intégrés. Leurs propriétés sont adaptées pour résoudre les défis fondamentaux de la protection des composants électroniques hautement sensibles.

Prévention de la corrosion et de l'infiltration d'humidité

Les puces microélectroniques modernes possèdent des caractéristiques si petites qu'une quantité microscopique d'humidité ou un seul ion corrosif peut provoquer une défaillance catastrophique. Les nanofilms polymères PECVD créent un joint hermétique sur la surface du dispositif.

Cette barrière uniforme bloque efficacement les contaminants environnementaux, ce qui est une raison principale de leur utilisation pour protéger tout, des appareils électroniques grand public aux systèmes critiques des véhicules à énergie nouvelle.

Assurer une haute pureté et uniformité

Le processus PECVD se déroule dans une chambre à vide hautement contrôlée, garantissant une pureté de film exceptionnellement élevée. Les gaz précurseurs sont introduits et réagissent dans un état de plasma contenu, empêchant les particules en suspension dans l'air ou d'autres impuretés de rester piégées dans le film.

Ce processus garantit un film d'épaisseur uniforme sur l'ensemble du substrat, ce qui est essentiel pour des performances électriques prévisibles et une fiabilité constante du dispositif.

Offrir une stabilité mécanique et thermique

Les films polymères résultants ne sont pas seulement purs, mais aussi mécaniquement robustes. Ils présentent une excellente résistance à l'usure et peuvent supporter les températures élevées rencontrées lors des étapes de fabrication ultérieures et de la durée de vie opérationnelle du dispositif.

Cette double résistance garantit que la couche protectrice reste intacte, préservant l'intégrité et la fonction du dispositif semi-conducteur au fil du temps.

L'avantage du processus : pourquoi le PECVD est crucial

La manière dont un film est appliqué est souvent aussi importante que les propriétés matérielles du film. Pour les semi-conducteurs, le processus PECVD lui-même est une technologie clé permettant le fonctionnement.

L'impératif de basse température

Une tranche de semi-conducteur subit des centaines d'étapes de traitement avant qu'une couche protectrice ne soit ajoutée. Les transistors et circuits complexes déjà construits dessus sont extrêmement sensibles à la chaleur.

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite des températures très élevées qui détruiraient ces composants sous-jacents. Le PECVD fonctionne à des températures beaucoup plus basses (typiquement 250°C–350°C), ce qui en fait l'un des seuls moyens de déposer un film de haute qualité sur une tranche entièrement fabriquée sans l'endommager.

Comment fonctionne le dépôt assisté par plasma

À l'intérieur de la chambre de dépôt, un champ électrique enflamme les gaz précurseurs en un plasma, un nuage brillant d'ions et d'électrons énergisés.

Considérez cela non pas comme la « cuisson » d'une couche, mais comme une brume chimique contrôlée qui se solidifie sélectivement sur la surface de la tranche. Cette réaction pilotée par plasma est très efficace et contrôlable, permettant une composition et une épaisseur de film précises.

Création de couches de dispositifs critiques

Au-delà de la simple protection, le PECVD est une technologie fondamentale pour la fabrication des parties fonctionnelles d'un transistor. C'est la méthode standard de l'industrie pour déposer des couches essentielles telles que les diélectriques de grille et les couches de passivation (par exemple, le dioxyde de silicium et le nitrure de silicium).

Ces films ne sont pas seulement protecteurs ; ils sont fondamentaux pour isoler les couches conductrices et permettre au dispositif de fonctionner correctement.

Comprendre les compromis

Bien que puissant, le PECVD est un processus sophistiqué avec des considérations spécifiques. Comprendre ses limites fournit une image complète de son rôle.

Qualité du film contre vitesse de dépôt

Comme pour de nombreux processus de fabrication, il existe souvent un compromis entre la vitesse et la qualité. Bien que le PECVD soit très efficace, pousser pour un taux de dépôt extrêmement élevé peut parfois entraîner un film de densité plus faible ou avec plus de défauts structurels. Les ingénieurs doivent soigneusement équilibrer le débit avec l'intégrité du film requise.

Complexité de l'équipement et des précurseurs

Un système PECVD nécessite un investissement important dans des chambres à vide, des alimentations en radiofréquence (RF) et des systèmes de gestion des gaz. Les gaz précurseurs spécialisés peuvent également être coûteux. Cette complexité et ce coût sont justifiés par les performances supérieures et les capacités habilitantes que les méthodes plus simples, comme le revêtement par centrifugation, ne peuvent pas offrir.

Faire le bon choix pour votre application

Le choix de la bonne technologie de dépôt dépend entièrement des exigences de votre dispositif et de l'étape de fabrication.

- Si votre objectif principal est la fiabilité et la longévité maximales du dispositif : Les films polymères PECVD sont le choix supérieur pour sceller hermétiquement les composants sensibles contre les facteurs environnementaux tels que l'humidité et la corrosion.

- Si votre objectif principal est de fabriquer des couches diélectriques fonctionnelles à basse température : Le processus PECVD est la norme de l'industrie pour créer des films de passivation ou d'isolation de haute qualité sans endommager les structures de puce sous-jacentes.

- Si votre objectif principal est une protection rentable pour l'électronique moins sensible : Vous pourriez envisager des méthodes alternatives telles que les revêtements conformes par pulvérisation, mais elles n'offriront pas le même niveau de pureté, d'uniformité ou de performance que le PECVD.

En fin de compte, le PECVD offre une méthode inégalée pour déposer des films haute performance à des températures sûres pour les dispositifs, ce qui en fait un outil indispensable dans la fabrication moderne des semi-conducteurs.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Dépôt à basse température | Permet l'application de films sans endommager les circuits préexistants sur les tranches. |

| Haute pureté et uniformité | Crée des films cohérents et sans trous d'épingle dans un environnement sous vide contrôlé. |

| Protection robuste | Isole les composants de l'humidité, de la corrosion et de l'usure pour une stabilité à long terme. |

| Compatibilité du processus | Idéal pour les diélectriques de grille et les couches de passivation dans la fabrication de semi-conducteurs. |

Libérez tout le potentiel de vos projets de semi-conducteurs avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours Muffle, Tube, Rotatif, Sous Vide et Atmosphérique, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant la fiabilité et la performance des dispositifs. Prêt à faire progresser votre recherche ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos innovations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques