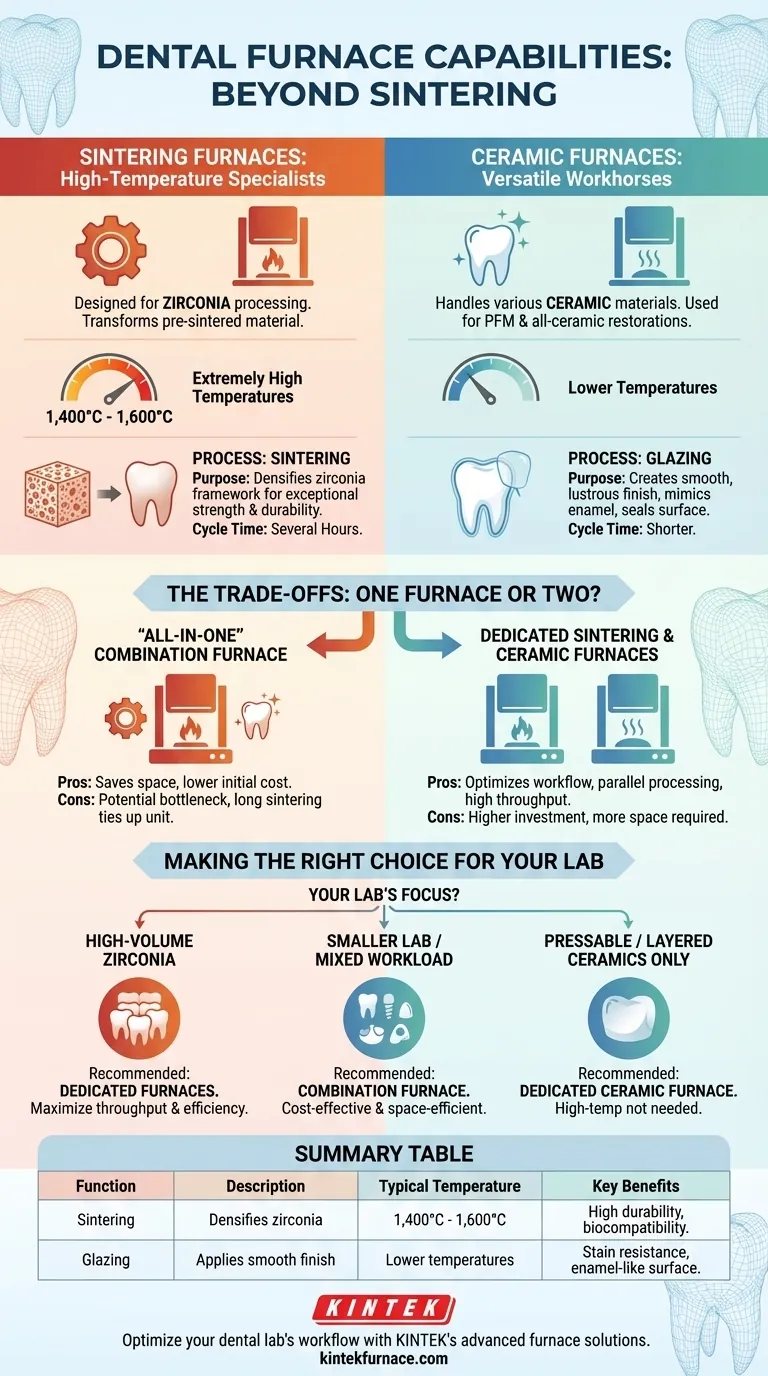

Au-delà de la fonction principale de frittage, la capacité supplémentaire la plus courante offerte par certains fours dentaires est le glaçage. Ce processus à basse température est essentiel pour créer une surface finale lisse, non poreuse et esthétiquement agréable sur une restauration dentaire. Cependant, la capacité d'un seul four à effectuer les deux tâches dépend entièrement de sa conception et de son objectif.

Le terme "four dentaire" n'est pas unique. La fonctionnalité d'un four est dictée par les matériaux qu'il est conçu pour traiter. Les fours de frittage à haute température sont conçus pour la zircone, tandis que les fours céramiques à basse température gèrent des processus comme le glaçage et la cuisson de la porcelaine conventionnelle.

Les deux principaux types de fours dentaires

Pour comprendre les capacités d'un four, vous devez d'abord distinguer les deux catégories principales. Elles ne sont pas interchangeables, car chacune est conçue pour des matériaux et des plages de températures spécifiques.

Fours de frittage : les spécialistes des hautes températures

Les fours de frittage sont spécifiquement conçus pour traiter la zircone. Ce matériau est usiné à l'état "pré-fritté", doux et crayeux.

Le four chauffe ensuite la restauration à des températures extrêmement élevées, généralement entre 1 400 °C et 1 600 °C. Ce processus transforme la zircone, la réduisant à sa taille finale et lui conférant sa force et sa densité exceptionnelles.

Fours céramiques : les bêtes de somme polyvalentes

Les fours céramiques fonctionnent dans une plage de températures plus basses et sont utilisés pour une plus grande variété de matériaux céramiques conventionnels. Ce sont les bêtes de somme pour des tâches comme la cuisson des couronnes en porcelaine-fused-to-metal (PFM) ou des restaurations tout céramique.

Ces fours utilisent différents éléments chauffants (comme le Kanthal ou le Nichrome) adaptés à leur plage de températures et sont souvent l'endroit où sont effectués les cycles de glaçage et de coloration.

Comprendre les fonctions clés

Bien qu'ils impliquent tous deux de la chaleur, le frittage et le glaçage sont des processus fondamentalement différents avec des objectifs différents.

Frittage : pour la force et la densité

Le frittage est un processus de transformation. Son seul but est de densifier la structure en zircone, la transformant d'un état poreux et faible en une restauration finale biocompatible et durable. C'est un cycle long, prenant souvent plusieurs heures pour être terminé.

Glaçage : pour l'esthétique et la finition

Le glaçage est un processus de finition. Une fine couche de matériau semblable à du verre est appliquée sur la restauration, puis cuite à une température beaucoup plus basse que le frittage.

Cela crée une surface lustrée et lisse qui imite l'émail dentaire naturel. Cela scelle également toute porosité de surface restante, rendant la restauration plus résistante aux taches et plus hygiénique.

Comprendre les compromis : un four ou deux ?

La décision entre une unité tout-en-un et des fours dédiés dépend du flux de travail, du volume et du budget. De nombreux fours de frittage modernes incluent désormais des programmes à basse température pour le glaçage.

Le four combiné "tout-en-un"

Un seul four capable de gérer à la fois le frittage à haute température et le glaçage à basse température offre un net avantage en termes d'économie d'espace et de coût initial.

Cependant, cela peut créer un goulot d'étranglement important. Un long cycle de frittage de zircone peut immobiliser le four pendant des heures, empêchant les techniciens d'effectuer des cycles de glaçage ou de coloration plus courts sur d'autres cas.

Fours de frittage et céramiques dédiés

L'utilisation de fours séparés et dédiés pour le frittage et le glaçage est la norme pour les laboratoires à grand volume. Cette configuration optimise le flux de travail et l'efficacité.

Pendant qu'un long cycle de frittage s'exécute dans une unité, le four céramique reste libre pour plusieurs cycles plus courts. Cela permet un traitement parallèle, augmentant considérablement le débit quotidien d'un laboratoire. L'inconvénient est l'investissement initial plus élevé et les exigences d'espace plus importantes.

Faire le bon choix pour votre laboratoire

Le choix du bon équipement nécessite d'adapter les capacités du four à vos besoins opérationnels.

- Si votre objectif principal est la production de zircone en grand volume : Investir dans des fours de frittage et céramiques séparés et dédiés maximisera le débit et l'efficacité de votre laboratoire.

- Si vous êtes un plus petit laboratoire ou si vous avez une charge de travail mixte : Un four combiné moderne capable d'effectuer à la fois le frittage et le glaçage peut être la solution la plus rentable et la plus économe en espace.

- Si votre objectif est exclusivement les céramiques pressées ou stratifiées : Un four céramique dédié est tout ce dont vous avez besoin, car les capacités à haute température d'un four de frittage seraient inutiles.

En fin de compte, la sélection de la bonne configuration de four consiste à aligner les capacités de votre équipement avec les matériaux spécifiques et les objectifs de flux de travail de votre laboratoire.

Tableau récapitulatif :

| Fonction | Description | Plage de température typique | Principaux avantages |

|---|---|---|---|

| Frittage | Densifie la zircone pour la résistance | 1 400 °C - 1 600 °C | Haute durabilité, biocompatibilité |

| Glaçage | Applique une finition lisse et esthétique | Températures plus basses | Résistance aux taches, surface semblable à l'émail |

Optimisez le flux de travail de votre laboratoire dentaire avec les solutions de four avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous proposons des fours de frittage à haute température, des fours céramiques polyvalents et des unités combinées adaptés à la zircone et à d'autres matériaux. Notre personnalisation approfondie garantit une adéquation précise à vos besoins uniques, augmentant l'efficacité et la qualité des restaurations. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que nos systèmes CVD/PECVD, peuvent améliorer vos opérations !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire