Pour obtenir un flux de travail véritablement transparent, un four dentaire doit être intégré dans un écosystème numérique complet. Les principaux composants supplémentaires sont les scanners intraoraux ou extraoraux pour la capture de données, les logiciels de CAO/FAO pour la conception et la fabrication, et les fraiseuses ou rectifieuses pour la production de la restauration. Ces éléments fonctionnent de concert pour transformer une empreinte numérique en un produit fini, prêt pour le patient.

Le principe fondamental d'un flux de travail transparent ne concerne pas un seul équipement, mais la chaîne numérique ininterrompue reliant l'acquisition des données (numérisation), la conception virtuelle (logiciel) et la fabrication physique (fraisage), qui culmine avec le traitement thermique final (four).

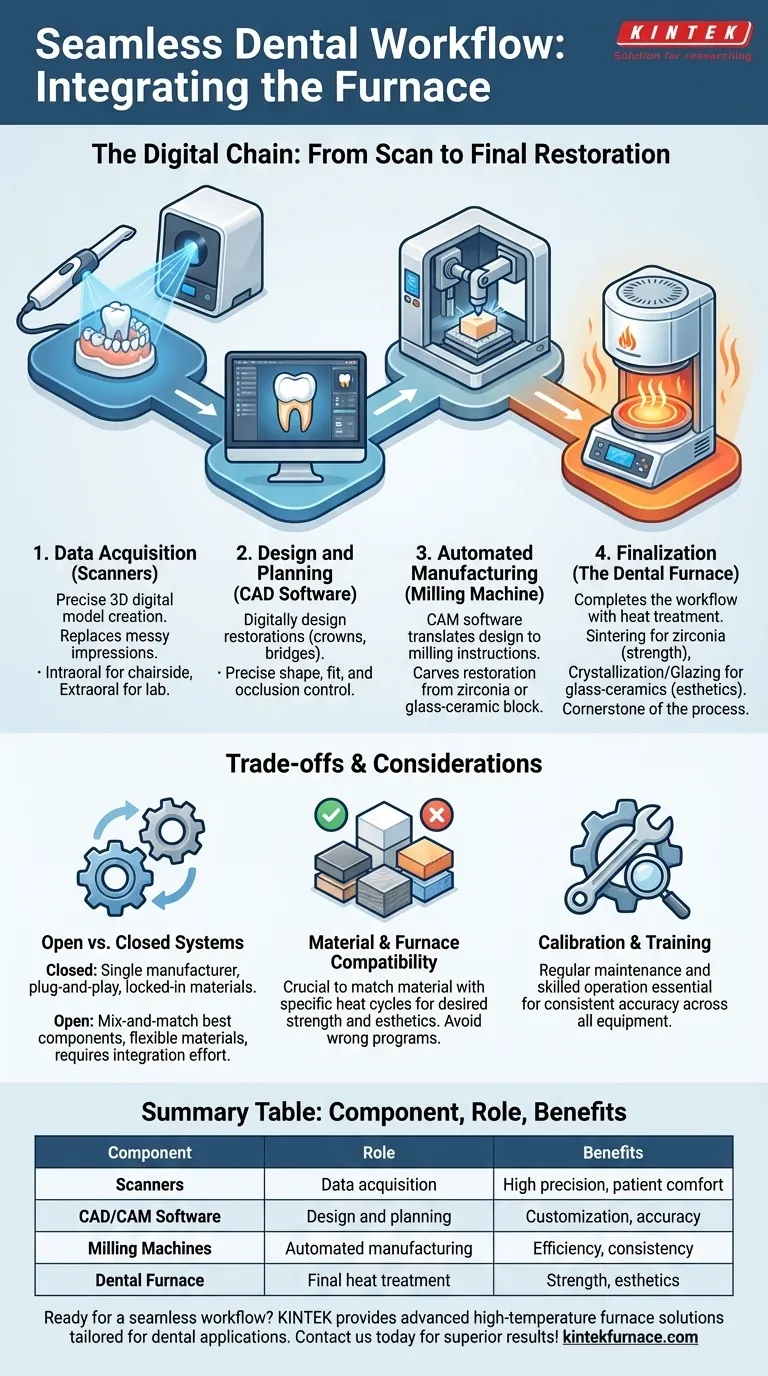

Le flux de travail numérique : du scan à la restauration finale

La dentisterie moderne et la technologie des laboratoires dentaires reposent sur un processus de conception assistée par ordinateur/fabrication assistée par ordinateur (CAO/FAO). Ce flux de travail numérique minimise les étapes manuelles, augmente la précision et améliore considérablement l'efficacité. Le four est l'étape finale et cruciale de cette chaîne de production de haute technologie.

Étape 1 : Acquisition des données (Les scanners)

L'ensemble du processus commence par la création d'un modèle numérique précis de la dentition du patient. Cela remplace les matériaux d'empreinte traditionnels salissants et inconfortables.

Deux types de scanners accomplissent cela :

- Scanners intraoraux : Ce sont de petits dispositifs ressemblant à des baguettes utilisés directement dans la bouche du patient pour capturer une image 3D des dents et des gencives. C'est la base de la dentisterie au fauteuil, en une seule visite.

- Scanners extraoraux (de laboratoire) : Ce sont des unités de bureau utilisées dans un laboratoire dentaire pour scanner des modèles physiques ou des empreintes traditionnelles. Ils offrent une précision extrêmement élevée pour les cas complexes.

Étape 2 : Conception et planification (Le logiciel)

Une fois que les données du scan 3D sont capturées, elles sont importées dans le logiciel de CAO (Conception Assistée par Ordinateur).

Ici, un dentiste ou un technicien conçoit numériquement la restauration – qu'il s'agisse d'une couronne, d'un bridge ou d'une facette. Le logiciel permet un contrôle précis de la forme, de l'ajustement et de l'occlusion avant que tout objet physique ne soit fabriqué.

Étape 3 : Fabrication automatisée (La fraiseuse)

La conception numérique terminée est ensuite envoyée au logiciel de FAO (Fabrication Assistée par Ordinateur), qui traduit la conception en un ensemble d'instructions pour une fraiseuse.

La fraiseuse ou rectifieuse est un dispositif robotique qui sculpte automatiquement la restauration à partir d'un bloc solide de matériau dentaire, tel que la zircone ou la vitrocéramique. Le résultat est une restauration précise mais non finie, souvent dans un état crayeux et pré-fritté.

Étape 4 : Finalisation (Le four dentaire)

C'est là que le four dentaire achève le flux de travail. La restauration fraisée est placée dans le four pour un cycle thermique spécifique et préprogrammé.

- Pour la zircone, ce processus est appelé frittage. Il fait rétrécir la restauration à sa taille finale et la durcit, lui conférant une force immense.

- Pour les vitrocéramiques, le four effectue la cristallisation et le glaçage, ce qui confère au matériau sa résistance finale et son esthétique semblable à celle d'une dent.

Sans cette étape finale, la restauration de haute technologie provenant de la fraiseuse serait faible et inutilisable.

Comprendre les compromis et les considérations

Un flux de travail « transparent » est puissant, mais le succès dépend de la compréhension de l'architecture du système sous-jacent et de la science des matériaux.

Systèmes ouverts contre systèmes fermés

C'est la décision la plus critique lors de l'établissement d'un flux de travail numérique.

- Systèmes fermés : Tous les composants (scanner, logiciel, fraiseuse, four) proviennent d'un seul fabricant. Cela offre une simplicité de type « plug-and-play » véritable et un support unifié, mais vous lie aux matériaux et à la technologie d'un seul fournisseur.

- Systèmes ouverts : Vous pouvez mélanger et assortir les meilleurs composants de différents fabricants. Cela offre une flexibilité maximale et l'accès à une gamme plus large de matériaux, mais peut nécessiter plus d'efforts pour garantir que toutes les pièces communiquent correctement.

Compatibilité des matériaux et du four

Vous ne pouvez pas utiliser n'importe quel programme de four avec n'importe quel matériau. Chaque céramique dentaire possède un cycle de chauffage et de refroidissement unique, spécifié par le fabricant, requis pour atteindre ses propriétés physiques et esthétiques prescrites.

L'utilisation d'un programme incorrect peut entraîner une restauration fracturée, faible ou mal teintée, gaspillant du temps et des ressources.

Le besoin d'étalonnage et de formation

Numérique ne signifie pas entièrement automatique. Pour assurer une précision constante, chaque équipement – le scanner, la fraiseuse et le four – nécessite un étalonnage et une maintenance réguliers. Les compétences et la formation de l'opérateur sont primordiales pour gérer le logiciel et dépanner les problèmes.

Faire le bon choix pour votre objectif

Construire un flux de travail numérique transparent nécessite d'aligner vos choix d'équipement avec vos besoins opérationnels spécifiques.

- Si votre objectif principal est un flux de travail rationalisé au fauteuil (au cabinet) : Un système fermé intégré d'une seule marque est souvent la voie la plus efficace pour fournir des restaurations en une seule visite.

- Si votre objectif principal est un laboratoire dentaire à haut volume : Un système ouvert offre la flexibilité de combiner des scanners spécialisés, des logiciels puissants et plusieurs fraiseuses pour gérer une gamme variée de cas et de matériaux provenant de différents clients.

- Si votre objectif principal est une transition progressive et soucieuse des coûts : Commencez par un scanner intraoral et externalisez la conception et le fraisage, vous permettant d'intégrer ultérieurement le processus de fabrication complet avec une fraiseuse et un four.

En fin de compte, l'intégration correcte de ces composants transforme le four dentaire d'un appareil autonome en la pierre angulaire d'un processus de fabrication numérique moderne, efficace et précis.

Tableau récapitulatif :

| Composant | Rôle dans le flux de travail | Avantages clés |

|---|---|---|

| Scanners | Acquisition de données pour les empreintes numériques | Haute précision, confort du patient |

| Logiciel de CAO/FAO | Conception et planification des restaurations | Personnalisation, précision |

| Fraiseuses | Fabrication automatisée des restaurations | Efficacité, cohérence |

| Four dentaire | Traitement thermique final (frittage, cristallisation) | Résistance, esthétique |

Prêt à améliorer l'efficacité de votre laboratoire dentaire grâce à un flux de travail numérique transparent ? KINTEK propose des solutions de fours haute température avancées, y compris des fours à étouffoir, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, adaptés aux applications dentaires. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent s'intégrer dans votre flux de travail et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes