En bref, les fours rotatifs sont respectueux de l'environnement principalement en raison de leur efficacité énergétique exceptionnelle et de leur capacité à traiter une grande variété de matériaux, y compris les flux de déchets. Leur conception minimise intrinsèquement les pertes d'énergie tout en convertissant des produits à faible valeur ou des déchets en ressources précieuses, soutenant directement les principes de l'économie circulaire.

L'avantage environnemental fondamental d'un four rotatif réside dans sa conception de base. En combinant une rotation continue avec une gestion thermique avancée, il atteint un traitement uniforme avec une consommation d'énergie minimale, faisant effectivement plus avec moins.

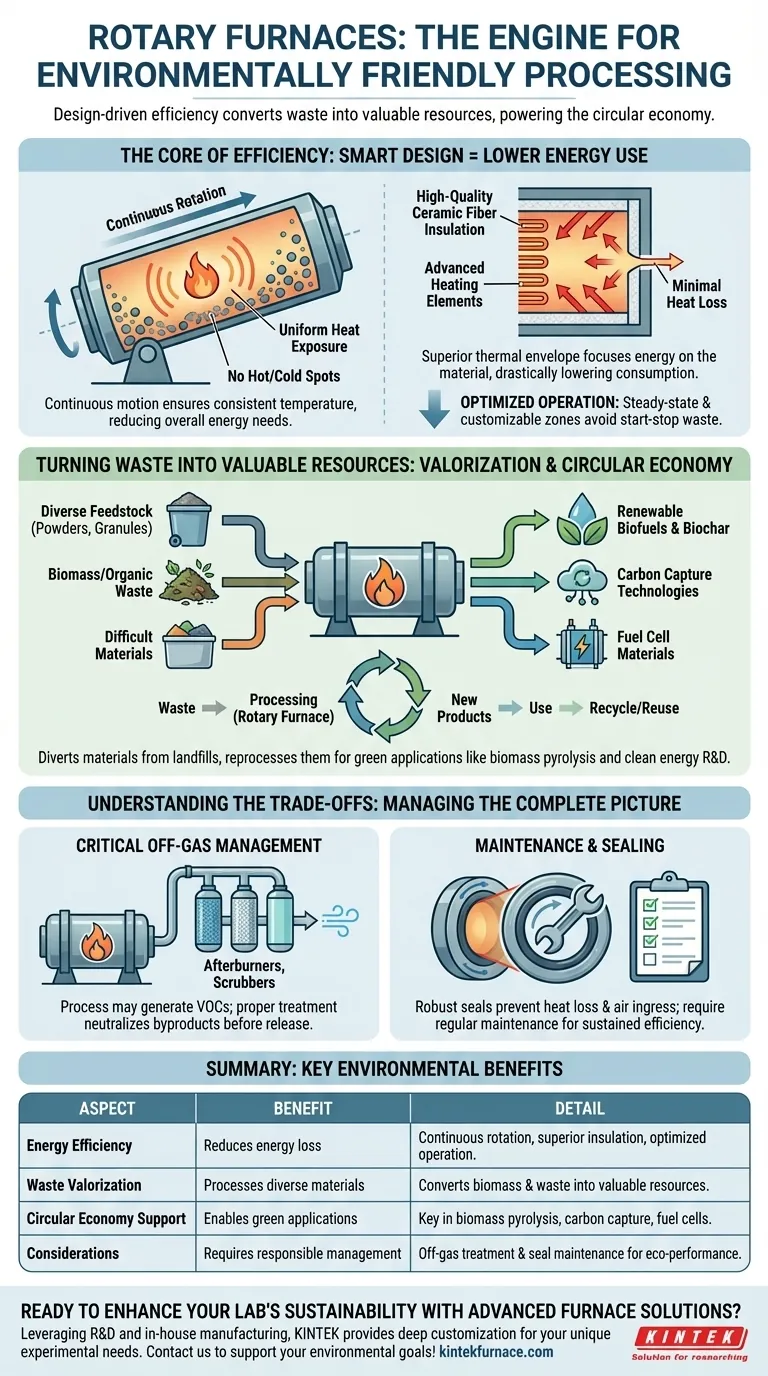

Le cœur de l'efficacité : comment la conception réduit la consommation d'énergie

Les avantages environnementaux d'un four rotatif ne sont pas un ajout ; ils sont le résultat direct de ses principes d'ingénierie fondamentaux. Le système est conçu dès le départ pour maximiser le transfert de chaleur et minimiser les déchets.

L'impact de la rotation continue

Une caractéristique clé est la rotation lente et continue du cylindre incliné du four. Ce mouvement de culbutage constant garantit que chaque particule du matériau est exposée uniformément à la source de chaleur.

Cela élimine les points chauds et les points froids, ce qui signifie que l'ensemble du lot atteint la température cible de manière cohérente. Il en résulte un processus plus efficace qui nécessite moins d'énergie globale pour atteindre le résultat souhaité.

Gestion thermique supérieure

Les fours rotatifs modernes utilisent une isolation en fibre céramique de haute qualité et des éléments chauffants avancés. Cette combinaison crée une enveloppe thermique très efficace.

Cette forte performance d'isolation réduit considérablement la perte de chaleur vers l'environnement environnant, maintenant l'énergie concentrée là où elle compte : sur le matériau en cours de traitement. Cela diminue directement la consommation de carburant ou d'électricité par unité de produit.

Fonctionnement optimisé et continu

Ces fours sont conçus pour un traitement par lots continu ou à haut débit. Ce fonctionnement à l'état stable est intrinsèquement plus économe en énergie que les processus qui nécessitent des démarrages et des arrêts fréquents, ce qui gaspille une énergie considérable pendant les cycles de montée en température.

De plus, de nombreuses conceptions permettent des zones de chauffage personnalisables le long de la longueur du four, permettant des profils de température sur mesure qui appliquent l'énergie précisément quand et où elle est nécessaire, évitant ainsi le gaspillage.

Transformer les déchets en ressources précieuses

Au-delà de l'efficacité énergétique, la plus grande force environnementale d'un four rotatif est sa polyvalence, qui lui permet d'être un outil clé dans la valorisation des déchets et le recyclage.

Polyvalence des matières premières

Les fours rotatifs ne se limitent pas aux matières premières vierges. Ils excellent dans le traitement d'une gamme diversifiée de charges, y compris les poudres, les granulés, les solides et même certains matériaux déchets difficiles à manipuler dans d'autres systèmes.

Cette capacité permet aux industries de détourner des matériaux des décharges et de les retraiter en nouveaux produits.

Applications clés dans l'économie circulaire

Cette technologie est centrale dans plusieurs processus verts. Elle est utilisée dans la pyrolyse de la biomasse pour convertir les déchets organiques en biocarburants et en biochar renouvelables.

Elle est également utilisée dans la recherche et le développement pour les technologies de capture du carbone et la préparation de matériaux pour les piles à combustible, soutenant directement la transition vers des systèmes énergétiques plus propres.

Comprendre les compromis

Bien que très bénéfique, aucune technologie n'est sans considérations. Une évaluation objective nécessite de reconnaître l'image opérationnelle complète.

Apport énergétique initial

Comme tout four à haute température, un four rotatif nécessite une quantité substantielle d'énergie pour atteindre sa température de fonctionnement initiale. Pour les processus intermittents ou très courts, cette énergie de démarrage peut compenser certains des gains d'efficacité opérationnelle.

La gestion des gaz de combustion est critique

Le traitement des matériaux résiduels, en particulier par pyrolyse ou réactions chimiques, peut générer des composés organiques volatils (COV) ou d'autres émissions nocives. Le four lui-même ne les élimine pas.

Une solution environnementale complète nécessite un système de traitement des gaz de combustion correctement conçu (par exemple, postcombustion, épurateurs) pour capturer et neutraliser ces sous-produits avant qu'ils ne soient rejetés dans l'atmosphère.

Entretien et étanchéité

Les joints rotatifs aux deux extrémités du four sont des composants critiques qui empêchent la perte de chaleur et l'infiltration d'air incontrôlée. L'usure de ces joints peut réduire l'efficacité et potentiellement libérer des gaz de processus, nécessitant un programme d'entretien préventif robuste.

Faire le bon choix pour votre objectif

Pour tirer parti des avantages environnementaux d'un four rotatif, vous devez aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est l'efficacité énergétique : Privilégiez un four doté d'une isolation de haute qualité, de joints fiables et de la capacité de fonctionner en continu pour minimiser les cycles de chauffage et de refroidissement.

- Si votre objectif principal est la valorisation des déchets : Assurez-vous que la compatibilité des matériaux et la plage de température du four conviennent à votre charge spécifique, et prévoyez un budget pour un système complet de gestion des gaz de combustion.

- Si votre objectif principal est le contrôle des processus pour la R&D : Choisissez un système avec des zones de chauffage personnalisables et un contrôle précis de la vitesse de rotation pour développer et optimiser de nouveaux processus verts.

En comprenant comment sa conception détermine ses performances, vous pouvez appliquer efficacement le four rotatif comme un outil puissant pour un traitement industriel durable.

Tableau récapitulatif :

| Aspect | Avantages environnementaux |

|---|---|

| Efficacité énergétique | Réduit les pertes d'énergie grâce à la rotation continue, une isolation supérieure et un fonctionnement optimisé. |

| Valorisation des déchets | Traite divers matériaux comme la biomasse et les déchets en ressources précieuses, réduisant l'utilisation des décharges. |

| Soutien à l'économie circulaire | Permet des applications dans la pyrolyse de la biomasse, la capture du carbone et la préparation de matériaux pour piles à combustible. |

| Considérations | Nécessite une gestion des gaz de combustion et un entretien pour des performances écologiques optimales. |

Prêt à améliorer la durabilité de votre laboratoire avec des solutions de fours avancées ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température telles que les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et atmosphériques, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques en matière d'efficacité énergétique et de recyclage des déchets. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs environnementaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre