En bref, les fours à induction sont rentables car ils modifient fondamentalement la manière dont la chaleur est générée, ce qui entraîne des gains spectaculaires en efficacité énergétique, des réductions significatives du gaspillage de matériaux et des frais généraux d'exploitation inférieurs. Contrairement aux fours traditionnels qui chauffent une chambre entière, la technologie d'induction chauffe directement et rapidement uniquement le métal lui-même, éliminant ainsi le gaspillage d'énergie et de temps.

La véritable rentabilité d'un four à induction ne se limite pas à une facture d'énergie plus basse. Elle découle d'un ensemble holistique d'avantages — de l'économie de matières premières à la réduction de la maintenance — qui diminue le coût total de possession sur l'ensemble du cycle de production.

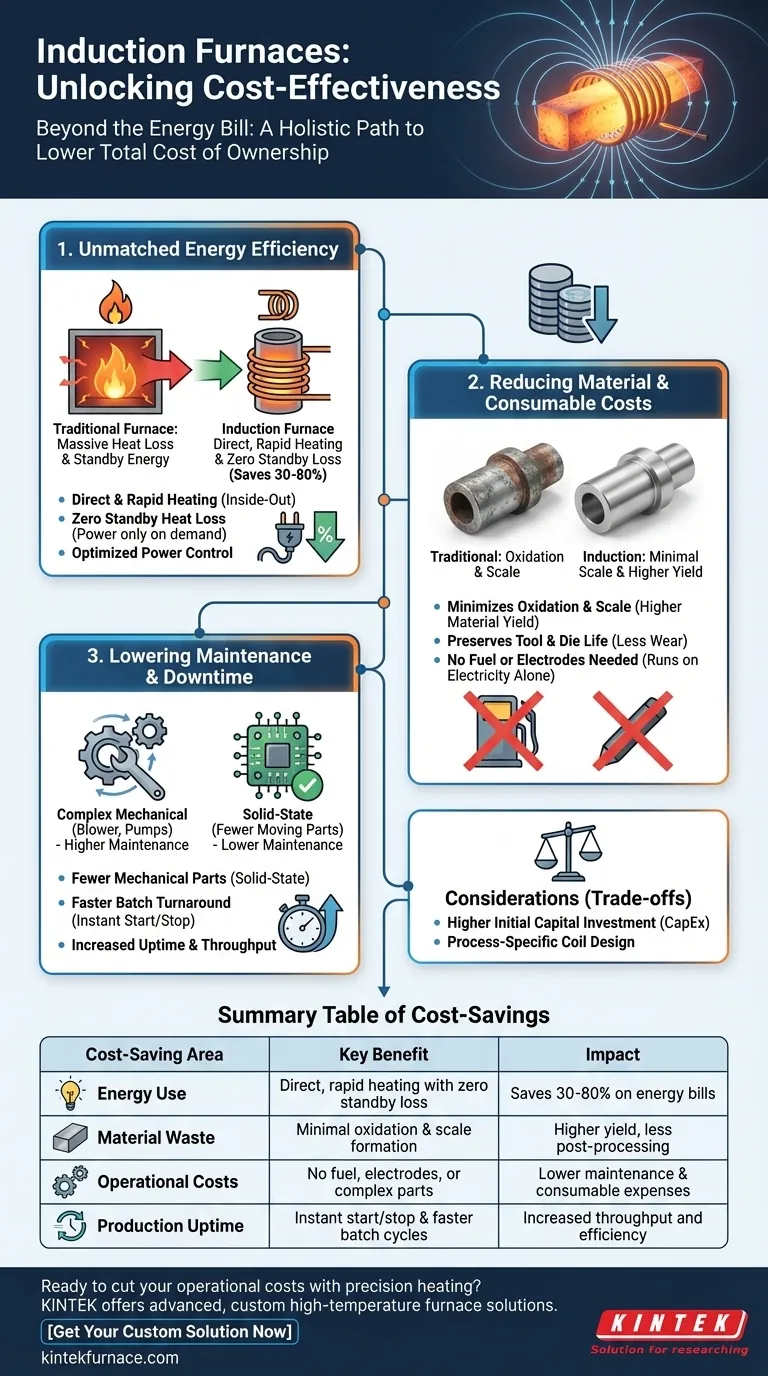

Le principe fondamental : une efficacité énergétique inégalée

Le principal avantage financier de la technologie d d'induction provient de son approche radicalement différente du chauffage. Elle ne brûle pas de combustible et n'utilise pas d'éléments résistifs à chauffage lent ; elle utilise un électromagnétisme propre et contrôlable.

Chauffage direct et rapide

Un four à induction fonctionne un peu comme un transformateur. Un courant alternatif dans la bobine du four crée un puissant champ magnétique qui induit des courants électriques directement dans la pièce métallique, générant une chaleur précise et rapide.

Cette méthode est exceptionnellement efficace car elle chauffe le matériau de l'intérieur vers l'extérieur, évitant la perte de chaleur massive qui se produit lorsque l'on essaie de chauffer l'air et les parois d'une grande chambre de four.

Élimination des pertes d'énergie en veille

Les fours conventionnels doivent être maintenus à ou près de la température de fonctionnement entre les cycles pour éviter de longs temps de préchauffage, consommant une énergie significative même lorsqu'ils sont inactifs.

Les fours à induction n'ont aucune perte de chaleur en veille. L'énergie n'est consommée que lorsqu'une pièce est activement chauffée, ce qui permet des économies d'énergie de 30 % à 80 % par rapport aux méthodes traditionnelles.

Contrôle optimisé de la puissance

Les systèmes d'induction modernes utilisent des contrôles avancés de fréquence et de puissance pour appliquer l'énergie exactement là et quand elle est nécessaire. Cette précision garantit qu'aucune énergie n'est gaspillée par un dépassement de la température cible, un problème courant dans les systèmes moins contrôlables.

Réduction des coûts de matériaux et de consommables

Les gains d'efficacité s'étendent au-delà de l'énergie. Le chauffage par induction vous aide à tirer le meilleur parti de vos matières premières et de vos équipements de support.

Minimisation de l'oxydation et de la calamine

La vitesse de chauffage rapide par induction réduit considérablement le temps pendant lequel le métal est exposé à l'oxygène à haute température. Cela minimise l'oxydation (formation de calamine) et la décarburation.

Moins de calamine signifie moins de perte de matériau pendant le processus de chauffage, ce qui améliore le rendement. Cela se traduit également par un produit final plus propre, réduisant souvent le besoin d'étapes de post-traitement comme le grenaillage ou l'usinage.

Préservation de la durée de vie des outils et des matrices

Pour des applications comme le forgeage, la réduction de la calamine abrasive sur la pièce se traduit directement par une durée de vie plus longue pour les matrices de forgeage coûteuses. Moins d'usure des outils réduit les coûts de remplacement et les temps d'arrêt de maintenance.

Pas besoin de carburant ou d'électrodes

Les fours à induction fonctionnent uniquement à l'électricité. Cela élimine complètement le coût continu d'achat de carburant, tel que le gaz naturel ou le coke, et supprime le besoin d'infrastructures de manutention de carburant et les risques de sécurité associés. Cela évite également le coût des électrodes de graphite consommables utilisées dans certains fours à arc électrique.

Comprendre les compromis

Bien que très rentables en fonctionnement, la technologie d'induction n'est pas une solution universelle sans ses propres considérations. Une véritable expertise exige de reconnaître l'image complète.

Investissement initial en capital plus élevé

Le coût d'achat et d'installation initial (CapEx) d'un système d'induction est souvent plus élevé que celui d'un simple four à combustible. La technologie est plus sophistiquée, nécessitant des alimentations électriques et des systèmes de refroidissement spécialisés.

Conception de bobine spécifique au processus

La bobine d'induction doit être conçue pour se coupler efficacement avec la taille et la forme spécifiques de la pièce à chauffer. Bien qu'il existe des bobines polyvalentes, l'obtention d'une efficacité maximale pour un mélange très varié de produits peut nécessiter plusieurs bobines, ce qui augmente le coût initial et le temps de configuration.

Réduction de la maintenance et des temps d'arrêt à long terme

Un avantage financier souvent négligé est la fiabilité et la disponibilité des systèmes d'induction.

Moins de pièces mécaniques

Les fours à induction sont des systèmes à semi-conducteurs avec très peu de pièces mobiles par rapport aux systèmes à combustible qui impliquent des soufflantes, des pompes et des conduites de carburant. Cette simplicité inhérente conduit à une plus grande durabilité et à des coûts de maintenance de routine considérablement inférieurs sur la durée de vie de l'équipement.

Rotation des lots plus rapide

La capacité de démarrer et d'arrêter instantanément le processus de chauffage signifie qu'il n'y a presque pas de temps passé à préparer le four pour le lot suivant. Cette réduction des temps d'arrêt opérationnels permet un débit de production plus élevé et une plus grande efficacité globale de l'usine.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'investir dans un four à induction doit être basée sur vos priorités de production spécifiques.

- Si votre objectif principal est la réduction maximale de l'énergie : L'induction est le choix supérieur en raison de sa méthode de chauffage direct et de l'élimination complète des pertes d'énergie en veille.

- Si votre objectif principal est la qualité et le rendement des matériaux : Le chauffage rapide et contrôlé par induction minimise la calamine et préserve l'intégrité du métal, ce qui le rend idéal pour les alliages de grande valeur et les applications de précision.

- Si votre objectif principal est une production à grand volume et répétable : La vitesse, le contrôle numérique précis et la rapidité de rotation du chauffage par induction offrent un débit et une cohérence inégalés.

L'évaluation de votre technologie de chauffage en fonction de son coût total de possession vous permettra de prendre la décision la plus judicieuse financièrement pour votre exploitation.

Tableau récapitulatif :

| Domaine d'économie de coûts | Avantage clé | Impact |

|---|---|---|

| Consommation d'énergie | Chauffage direct et rapide avec zéro perte en veille | Économise 30 à 80 % sur les factures d'énergie |

| Gaspillage de matériaux | Oxydation et formation de calamine minimales | Rendement plus élevé, moins de post-traitement |

| Coûts d'exploitation | Pas de carburant, d'électrodes ou de pièces mécaniques complexes | Coûts de maintenance et de consommables réduits |

| Temps de disponibilité de la production | Démarrage/arrêt instantané et cycles de lots plus rapides | Débit et efficacité accrus |

Prêt à réduire vos coûts d'exploitation grâce à un chauffage de précision ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours avancées à haute température adaptées à vos besoins uniques. Notre gamme de produits, comprenant des fours à induction, à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de fours à induction peut améliorer votre efficacité et votre rentabilité.

Obtenez votre solution personnalisée maintenant

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace