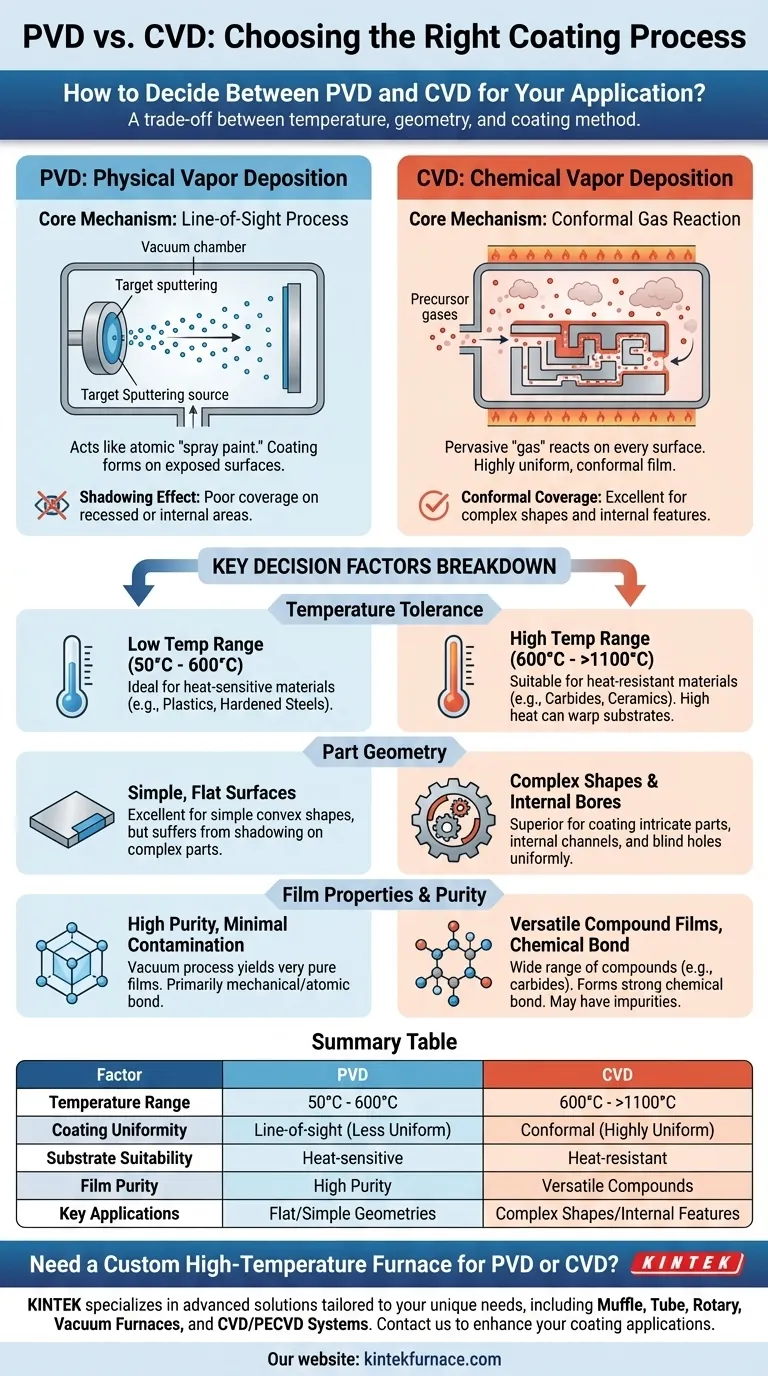

Le choix entre le PVD et le CVD est une décision critique qui repose sur un compromis simple entre la température et la géométrie. Le dépôt physique en phase vapeur (PVD) est un processus à plus basse température et à ligne de visée, idéal pour revêtir des matériaux sensibles à la chaleur. Le dépôt chimique en phase vapeur (CVD), bien qu'il nécessite des températures beaucoup plus élevées, excelle dans la création de revêtements très uniformes sur des pièces aux formes complexes. Votre décision sera dictée par la tolérance à la chaleur de votre matériau et la complexité du composant que vous devez revêtir.

La différence fondamentale n'est pas le revêtement lui-même, mais la méthode de dépôt. Le PVD agit comme une "peinture au pistolet" atomique, recouvrant ce qu'il peut voir, tandis que le CVD est un "gaz" omniprésent qui se dépose et réagit sur chaque surface exposée. La forme de votre pièce et sa sensibilité à la chaleur sont les deux facteurs les plus importants dans votre choix.

Le Mécanisme Central : Dépôt Physique vs Chimique

Pour prendre une décision éclairée, vous devez d'abord comprendre comment chaque processus fonctionne au niveau fondamental. Ils ne sont pas interchangeables ; ils représentent deux philosophies distinctes d'application d'un film mince.

Fonctionnement du PVD : Un Processus à Ligne de Visée

Le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide qui repose sur un principe physique. Un matériau source solide (la "cible") est bombardé par des ions à haute énergie, qui arrachent des atomes ou des molécules.

Ces particules délogées voyagent en ligne droite à travers la chambre à vide et se condensent sur le substrat (votre pièce), formant un film mince. Considérez cela comme une forme incroyablement précise de peinture au pistolet au niveau atomique.

Étant donné que les particules voyagent en ligne droite, le PVD est un processus à ligne de visée. Toute surface qui n'est pas sur le chemin direct de la source recevra un revêtement plus mince, ou aucun revêtement du tout.

Fonctionnement du CVD : Une Réaction Conforme en Phase Gazeuse

Le dépôt chimique en phase vapeur (CVD) est fondamentalement un processus chimique. Il introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant le substrat chauffé.

Ces gaz se décomposent et réagissent sur la surface chaude de votre pièce, laissant derrière eux le matériau solide désiré sous forme de film. Les sous-produits de la réaction sont ensuite évacués.

Étant donné que le gaz circule autour et dans toutes les caractéristiques de la pièce, le CVD est un processus conforme. Il excelle dans le revêtement de toutes les surfaces — y compris les alésages internes et les géométries complexes — avec une épaisseur très uniforme.

Analyse des Facteurs Décisifs Clés

Une fois les mécanismes fondamentaux compris, nous pouvons évaluer les facteurs clés qui guideront votre choix pour une application spécifique.

Tolérance à la Température de Votre Substrat

C'est souvent le premier et le plus critique des filtres. Les processus PVD fonctionnent généralement à des températures relativement basses, souvent entre 50°C et 600°C. Cela rend le PVD adapté à une vaste gamme de matériaux, y compris les plastiques, les aciers trempés et les composants finis dont les propriétés ne peuvent être altérées par la chaleur.

Le CVD, en revanche, est un processus à haute température, nécessitant fréquemment des températures de 600°C à plus de 1100°C pour que les réactions chimiques se produisent efficacement. Cette chaleur peut recuire, déformer ou modifier la microstructure du substrat sous-jacent, limitant le CVD aux matériaux capables de supporter des charges thermiques extrêmes, comme les carbures ou certaines céramiques.

La Géométrie de la Pièce

La forme de votre composant est le deuxième moteur principal. Pour les surfaces planes ou convexes simples, le PVD peut fournir un excellent revêtement de haute qualité.

Pour les pièces aux formes complexes, aux trous borgnes ou aux canaux internes, le CVD est presque toujours le choix supérieur. La nature à ligne de visée du PVD crée un "effet d'ombre", rendant très difficile le revêtement uniforme des caractéristiques en creux ou internes sans une rotation complexe de la pièce. Cependant, les gaz précurseurs dans le CVD peuvent facilement pénétrer et revêtir ces zones complexes.

Propriétés et Pureté du Film Requis

Le PVD est réalisé dans un environnement sous vide poussé en utilisant un matériau source solide de haute pureté. Cela résulte intrinsèquement en des films de très haute pureté avec une contamination minimale.

Les films CVD peuvent parfois incorporer des impuretés provenant des gaz précurseurs ou de leurs sous-produits chimiques. Cependant, la force du CVD réside dans sa polyvalence matérielle, offrant une gamme plus large de films composés possibles (tels que le carbure de silicium ou le nitrure de tungstène) qui sont plus facilement formés par des réactions chimiques contrôlées que par dépôt physique.

Comprendre les Compromis

Aucun processus n'est parfait. Ponderer objectivement les limites de chaque technique est crucial pour éviter des erreurs coûteuses.

PVD : L'Effet d'Ombre et l'Adhérence

La principale limitation du PVD est sa nature à ligne de visée. Obtenir une épaisseur uniforme sur des pièces complexes nécessite des systèmes de fixation et de rotation sophistiqués, et souvent coûteux. Même dans ce cas, une uniformité parfaite est presque impossible.

Bien que l'adhérence du PVD soit généralement solide, la liaison est principalement mécanique et atomique. Elle peut parfois être moins robuste que la véritable liaison chimique formée pendant le processus CVD.

CVD : Contrainte Thermique et Dangers Chimiques

La chaleur élevée du CVD est sa plus grande faiblesse. Elle limite non seulement les types de substrats que vous pouvez utiliser, mais peut également introduire une contrainte thermique dans la pièce, pouvant provoquer une déformation ou une dégradation des propriétés mécaniques.

De plus, les gaz précurseurs utilisés dans le CVD sont souvent toxiques, inflammables ou corrosifs. Cela nécessite des systèmes de sécurité complexes, des équipements de manipulation des gaz et un traitement des gaz d'échappement, ce qui augmente à la fois le coût d'investissement et la complexité opérationnelle du système.

Faire le Bon Choix pour Votre Application

Pour faire un choix définitif, alignez les capacités du processus sur l'objectif principal de votre projet.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est le choix évident en raison de ses températures de fonctionnement nettement inférieures.

- Si votre objectif principal est une couverture uniforme sur des formes complexes : La capacité du CVD à déposer un film conforme en fait l'option supérieure.

- Si votre objectif principal est la pureté maximale du film : L'environnement sous vide du PVD et son processus de pulvérisation physique entraînent généralement moins de contaminants.

- Si votre objectif principal est de créer des films composés spécifiques (par exemple, des carbures) : Le CVD offre une voie plus directe et souvent plus efficace par le biais de réactions chimiques contrôlées.

En comprenant le mécanisme de dépôt fondamental — ligne de visée physique contre réaction conforme chimique — vous pouvez choisir en toute confiance le bon outil pour le travail.

Tableau Récapitulatif :

| Facteur | PVD | CVD |

|---|---|---|

| Plage de Température | 50°C à 600°C | 600°C à plus de 1100°C |

| Uniformité du Revêtement | Ligne de visée, moins uniforme sur les formes complexes | Conforme, très uniforme sur toutes les surfaces |

| Adéquation du Substrat | Idéal pour les matériaux sensibles à la chaleur (ex : plastiques, aciers) | Idéal pour les matériaux résistants à la chaleur (ex : carbures, céramiques) |

| Pureté du Film | Haute pureté avec contamination minimale | Peut contenir des impuretés, mais polyvalent pour les films composés |

| Applications Clés | Surfaces planes, géométries simples | Formes complexes, caractéristiques internes |

Besoin d'un Four Haute Température Personnalisé pour Vos Processus PVD ou CVD ?

Chez KINTEK, nous nous spécialisons dans la fourniture de solutions de fours haute température avancées adaptées à vos besoins uniques. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD — assure un contrôle précis de la température et un chauffage uniforme pour des résultats de revêtement optimaux. Que vous travailliez avec des substrats sensibles à la chaleur ou des géométries complexes, nos capacités de personnalisation approfondies vous aident à obtenir des performances et une efficacité supérieures dans votre laboratoire.

Prêt à améliorer vos applications de revêtement ? Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre à vos exigences spécifiques !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique