Dans tout système PECVD, le plasma est généré en appliquant un champ électrique fort et à haute fréquence à un gaz à basse pression à l'intérieur d'une chambre à vide. Cette énergie appliquée accélère les électrons libres, qui entrent ensuite en collision avec les molécules de gaz et les ionisent, créant ainsi l'état de plasma réactif nécessaire au dépôt de couches minces.

L'objectif du PECVD n'est pas seulement de créer du plasma, mais de l'utiliser comme source d'énergie à basse température. Le plasma décompose les gaz précurseurs stables en fragments très réactifs qui peuvent former une couche mince de haute qualité sans nécessiter la chaleur élevée dommageable des méthodes de dépôt traditionnelles.

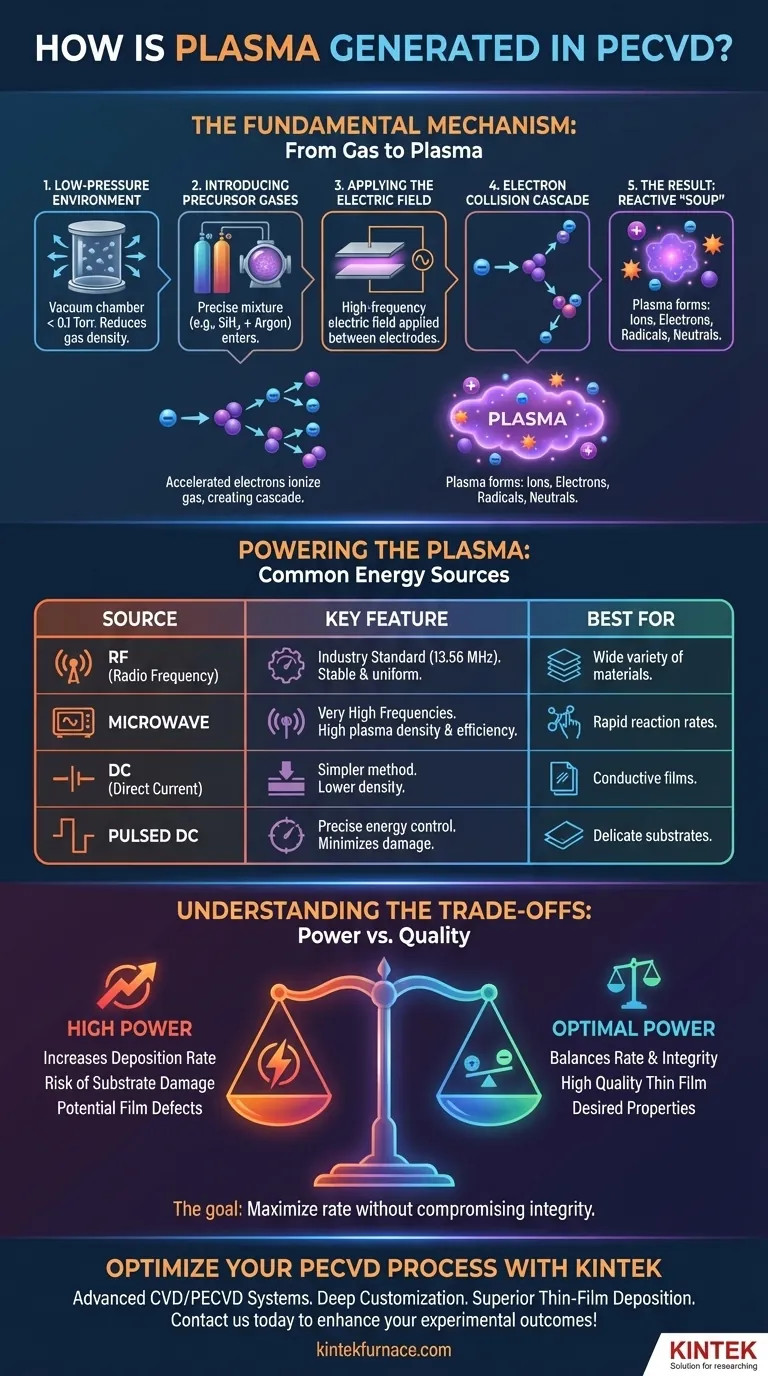

Le mécanisme fondamental : du gaz au plasma

La création de plasma dans un réacteur PECVD est un processus contrôlé en plusieurs étapes conçu pour activer les précurseurs chimiques au niveau moléculaire.

L'environnement à basse pression

Tout d'abord, le processus se déroule dans une chambre à vide à des pressions très basses, généralement inférieures à 0,1 Torr. Ce vide est essentiel car il réduit la densité des molécules de gaz, permettant aux électrons de parcourir une distance suffisante pour acquérir une énergie suffisante du champ électrique avant une collision.

Introduction des gaz précurseurs

Ensuite, un mélange précis de gaz précurseurs est introduit dans la chambre. Ce sont les éléments constitutifs chimiques de la couche souhaitée, tels que le silane (SiH₄) pour les couches à base de silicium, souvent mélangé à des gaz porteurs inertes comme l'argon.

Application du champ électrique

Un champ électrique est ensuite appliqué entre deux électrodes à l'intérieur de la chambre. Ce champ, alimenté par une source externe, fournit l'énergie qui finira par entraîner la formation du plasma.

La cascade de collisions électroniques

Le champ électrique accélère les quelques électrons libres naturellement présents dans le gaz. Ces électrons de haute énergie (souvent 100-300 eV) entrent en collision avec les molécules de gaz neutres.

Si la collision est suffisamment énergétique, elle arrache un électron de la molécule neutre, créant un ion chargé positivement et un autre électron libre. Ce processus est connu sous le nom d'ionisation. L'électron nouvellement libéré est également accéléré par le champ, ce qui conduit à une réaction en chaîne ou « cascade » qui génère rapidement un nuage dense d'ions et d'électrons.

Le résultat : une "soupe" réactive

Ce gaz ionisé – un mélange d'ions positifs, d'électrons libres, d'atomes neutres et de fragments moléculaires très réactifs appelés radicaux – est le plasma. Cet état, souvent visible sous forme de luminescence caractéristique, contient toutes les espèces énergétiques nécessaires pour entraîner la réaction de dépôt sur la surface du substrat.

Alimentation du plasma : sources d'énergie courantes

Le choix de la source d'alimentation dicte les caractéristiques du plasma et est adapté aux exigences spécifiques du dépôt.

Radiofréquence (RF) : la norme industrielle

La méthode la plus courante utilise une source de radiofréquence (RF), fonctionnant généralement à la fréquence standard de l'industrie de 13,56 MHz. La puissance RF est très efficace pour créer un plasma stable, uniforme et soutenu (ou « décharge luminescente »), ce qui la rend adaptée à une grande variété de matériaux.

Énergie micro-ondes : une alternative à haute fréquence

Les sources micro-ondes génèrent du plasma avec des fréquences encore plus élevées. Cela peut conduire à des densités de plasma et des efficacités d'ionisation très élevées, ce qui peut être avantageux pour certains processus qui nécessitent des vitesses de réaction rapides.

Courant continu (DC) et courant continu pulsé (Pulsed DC)

Le courant continu (DC) est une méthode plus simple mais produit généralement un plasma de plus faible densité et est souvent limité aux matériaux conducteurs. Le courant continu pulsé (Pulsed DC) est une technique plus avancée qui offre un contrôle précis sur l'énergie du plasma, ce qui est essentiel lors du dépôt de couches sur des substrats délicats pour éviter les dommages dus au bombardement ionique.

Comprendre les compromis : puissance vs. qualité

Le contrôle du plasma est un équilibre entre la vitesse de dépôt et la qualité finale du film. La variable clé est la puissance appliquée aux électrodes.

Le rôle de la puissance du plasma

L'augmentation de la puissance du plasma augmente directement l'énergie et la densité des espèces réactives. Cela accélère généralement les réactions chimiques, ce qui entraîne un taux de dépôt plus élevé.

Le risque d'une puissance élevée

Cependant, une puissance excessive peut être préjudiciable. Elle peut entraîner le bombardement de la surface du substrat par des ions de haute énergie, causant des dommages physiques ou créant des défauts structurels dans la couche en croissance. Cela peut dégrader les propriétés électriques ou optiques du film.

Équilibrer le taux de dépôt et l'intégrité du film

Le principal défi de l'ingénierie des processus en PECVD est de trouver le niveau de puissance optimal. L'objectif est de maximiser le taux de dépôt sans compromettre l'intégrité et les propriétés souhaitées de la couche mince finale.

Faire le bon choix pour votre objectif

La méthode de génération du plasma a un impact direct sur le résultat de votre processus. Votre choix doit correspondre à votre objectif principal.

- Si votre objectif principal est la stabilité et la polyvalence du processus : La radiofréquence (RF) à 13,56 MHz est la norme établie pour la production de films de haute qualité sur une large gamme de matériaux.

- Si votre objectif principal est un contrôle précis sur des matériaux délicats : Le courant continu pulsé (Pulsed DC) offre une gestion supérieure de l'énergie du plasma, ce qui est essentiel pour minimiser les dommages du substrat pendant le dépôt.

- Si votre objectif principal est une configuration plus simple et plus rentable pour les films conducteurs : Le courant continu (DC) peut être une source de plasma viable, bien qu'il offre moins de contrôle et une densité de plasma plus faible.

En fin de compte, maîtriser la génération de plasma, c'est contrôler l'énergie pour piloter des réactions chimiques avec précision.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Appliquer un champ électrique à haute fréquence à un gaz à basse pression dans une chambre à vide |

| Étapes clés | Environnement à basse pression, introduction de gaz, application de champ électrique, cascade de collisions électroniques |

| Sources d'énergie | RF (13,56 MHz), Micro-ondes, DC, DC pulsé |

| Résultat | Création de plasma réactif pour le dépôt de couches minces sans chaleur élevée |

| Avantages | Traitement à basse température, haute qualité de film, polyvalence des matériaux |

Optimisez votre processus PECVD avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme les systèmes CVD/PECVD, adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent un contrôle précis du plasma pour un dépôt de couches minces supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats expérimentaux et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés