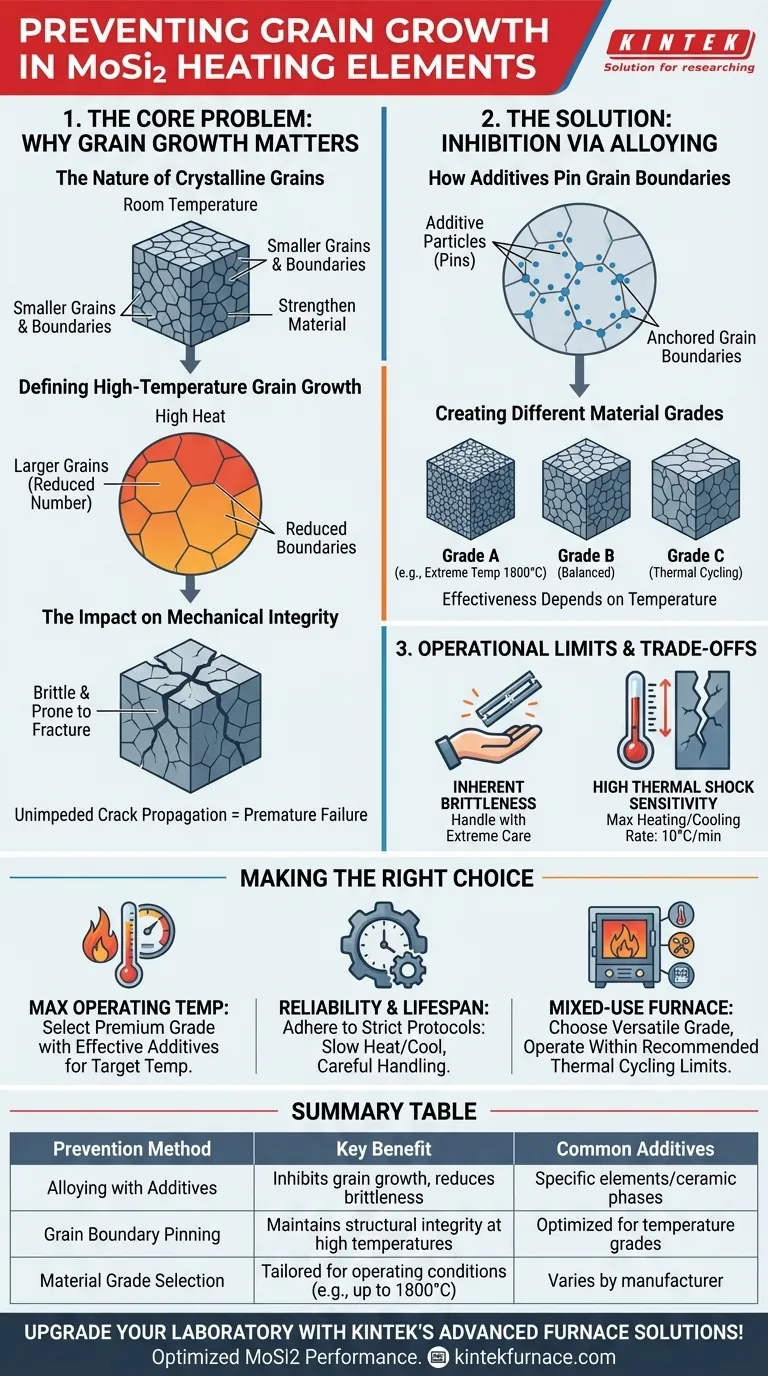

La croissance des grains dans les éléments chauffants en MoSi2 est évitée en introduisant de petites quantités d'éléments additifs spécifiques pendant la fabrication. Ces additifs perturbent intentionnellement la structure cristalline du matériau, créant différentes qualités commerciales de disiliciure de molybdène (MoSi2), chacune optimisée pour résister à la croissance des grains sous différentes températures et conditions de fonctionnement.

Bien que le MoSi2 offre des performances exceptionnelles à hautes températures, sa tendance naturelle à la croissance des cristaux entraîne une fragilité et une défaillance prématurée. La solution est le contrôle métallurgique, où des additifs d'alliage spécifiques sont utilisés pour "ancrer" les joints de grains cristallins, préservant ainsi l'intégrité structurelle de l'élément.

Le problème fondamental : pourquoi la croissance des grains est importante

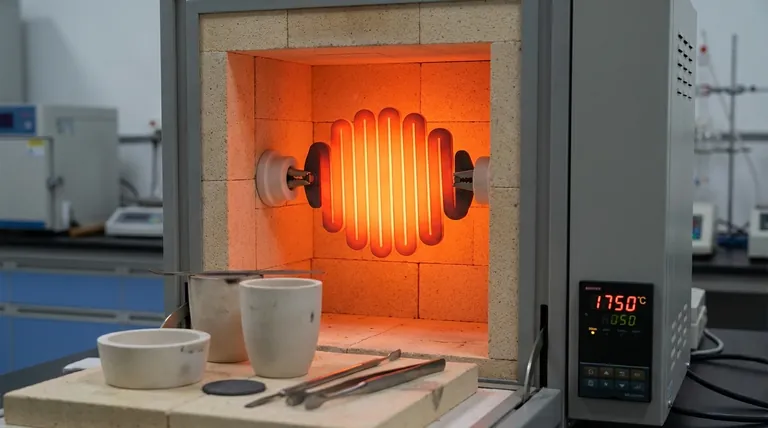

Les éléments chauffants en MoSi2 sont appréciés pour leur capacité à fonctionner à très hautes températures dans des atmosphères oxydantes. Cela est possible car ils forment une couche protectrice et auto-cicatrisante de silice vitreuse (SiO2) à leur surface. Cependant, leur structure cristalline sous-jacente présente un défi d'ingénierie important.

La nature des grains cristallins

Comme de nombreux métaux et céramiques, le MoSi2 est un matériau polycristallin, ce qui signifie qu'il est composé de nombreux petits cristaux individuels appelés grains. Ces grains sont orientés aléatoirement et se rencontrent à des interfaces appelées joints de grains.

À température ambiante, ces joints contribuent à renforcer le matériau. Cependant, aux températures de fonctionnement élevées pour lesquelles le MoSi2 est conçu, les atomes ont suffisamment d'énergie pour se déplacer.

Définition de la croissance des grains à haute température

Cette mobilité atomique permet aux grains plus gros de croître en consommant leurs voisins plus petits. Ce processus, connu sous le nom de croissance des grains ou de grossissement, réduit le nombre total de grains dans le matériau, ce qui donne une structure avec moins de cristaux individuels, mais beaucoup plus grands.

L'impact sur l'intégrité mécanique

Une structure à gros grains est significativement plus fragile et sujette à la fracture. Les joints de grains agissent comme des obstacles qui empêchent la propagation des fissures microscopiques.

Lorsqu'il y a moins de joints en raison de la croissance des grains, une fissure peut parcourir une plus longue distance sans entrave, entraînant une défaillance catastrophique de l'élément chauffant. Ce phénomène est une cause principale de la réduction de la durée de vie de l'élément.

La solution : inhibition par alliage

Pour contrecarrer cette faiblesse inhérente, les fabricants modifient la composition du matériau MoSi2 lui-même. C'est une stratégie bien plus efficace que de simplement contrôler l'environnement d'exploitation.

Comment les additifs ancrent les joints de grains

La principale méthode pour prévenir la croissance des grains est l'introduction de petites quantités d'autres éléments ou de phases céramiques. Ces additifs sont soigneusement sélectionnés pour migrer vers les joints de grains.

Une fois aux joints, ces particules additives agissent comme des "ancres" physiques. Elles ancrent les joints de grains en place, augmentant considérablement l'énergie nécessaire pour qu'ils se déplacent et empêchant ainsi les grains plus gros de consommer les plus petits.

Création de différentes qualités de matériaux

Il n'existe pas un seul additif qui fonctionne pour toutes les situations. L'efficacité d'un inhibiteur de croissance des grains dépend fortement de la température.

Cela a conduit au développement de différentes qualités de MoSi2. Certaines qualités sont conçues avec des additifs qui sont les plus efficaces à des températures extrêmes (par exemple, 1800°C), tandis que d'autres sont optimisées pour la longévité dans des applications de cyclage thermique légèrement moins exigeantes.

Comprendre les compromis et les limites opérationnelles

Même avec une ingénierie des matériaux avancée, les éléments en MoSi2 possèdent des caractéristiques fondamentales qui nécessitent une gestion attentive. Comprendre ces limitations est essentiel pour un fonctionnement réussi.

Fragilité inhérente

Même avec une croissance des grains correctement contrôlée, le MoSi2 est un matériau céramique exceptionnellement fragile, en particulier à température ambiante. Les éléments doivent être manipulés avec une extrême prudence pendant l'expédition, l'installation et l'entretien du four pour éviter la fracture.

Haute sensibilité aux chocs thermiques

Le matériau a une très faible résistance aux chocs thermiques. Un chauffage ou un refroidissement rapide induit des contraintes internes qui peuvent facilement provoquer la fissuration de l'élément.

La plupart des fabricants recommandent un taux maximal de chauffage et de refroidissement de pas plus de 10°C par minute, en particulier lors du passage dans des plages de températures plus basses où le matériau est moins ductile.

Faire le bon choix pour votre application

La sélection et l'utilisation des éléments en MoSi2 exigent un équilibre entre la science des matériaux et la discipline opérationnelle.

- Si votre objectif principal est la température de fonctionnement maximale : Vous devez choisir une qualité de MoSi2 premium spécifiquement conçue avec des additifs qui inhibent efficacement la croissance des grains à votre température cible.

- Si votre objectif principal est la fiabilité et la durée de vie : Vous devez respecter des protocoles opérationnels stricts, y compris des taux de chauffage/refroidissement lents et contrôlés et une manipulation exceptionnellement prudente, pour atténuer la fragilité inhérente du matériau.

- Si votre objectif principal est de gérer un four à usages mixtes : Choisissez une qualité polyvalente et de haute qualité et opérez toujours dans les limites de cyclage thermique recommandées pour éviter une défaillance prématurée.

En comprenant l'interaction entre la composition du matériau et les soins opérationnels, vous pouvez maximiser les performances et la durée de vie de vos éléments chauffants en MoSi2.

Tableau récapitulatif :

| Méthode de prévention | Avantage clé | Additifs courants |

|---|---|---|

| Alliage avec des additifs | Inhibe la croissance des grains, réduit la fragilité | Éléments spécifiques/phases céramiques |

| Ancrage des joints de grains | Maintient l'intégrité structurelle à hautes températures | Optimisé pour les classes de température |

| Sélection de la qualité du matériau | Adapté aux conditions de fonctionnement (par exemple, jusqu'à 1800°C) | Varie selon le fabricant |

Améliorez les capacités de votre laboratoire en matière de haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, tels que l'optimisation des performances des éléments chauffants en MoSi2 pour une durabilité et une efficacité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire avancer votre recherche !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes