En bref, le frittage sous vide augmente la résistance d'une pièce en créant un environnement ultra-pur. Cet environnement atteint deux objectifs critiques : il empêche la formation d'oxydes fragiles sur les particules de poudre et il élimine les gaz piégés à l'intérieur de la pièce, permettant au matériau d'atteindre une densité finale significativement plus élevée.

La valeur fondamentale du frittage sous vide n'est pas seulement la chaleur, mais le contrôle méticuleux de l'atmosphère. En éliminant les gaz réactifs comme l'oxygène, vous permettez aux particules métalliques de former les liaisons métalliques les plus solides possibles, créant une pièce finale plus dense, plus pure et fondamentalement plus résistante que celle frittée dans une atmosphère conventionnelle.

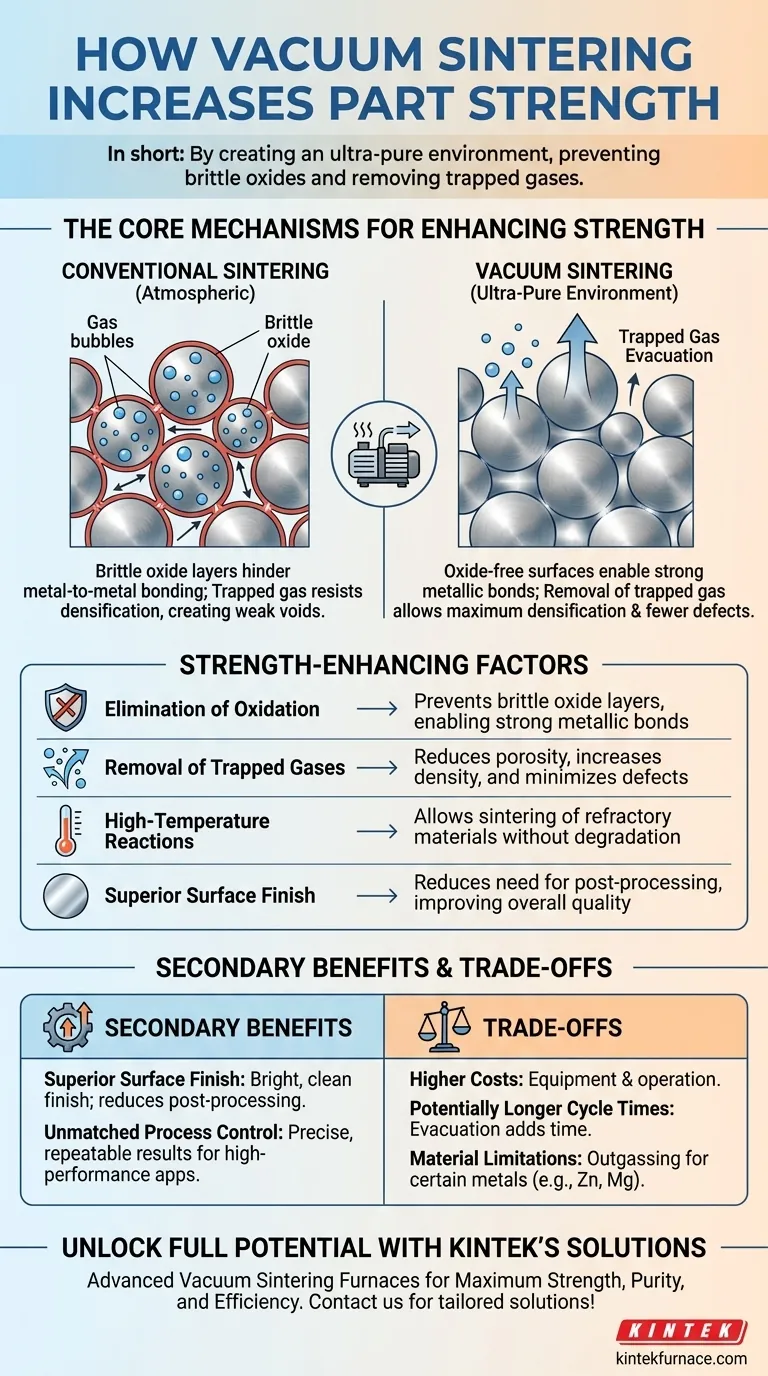

Les mécanismes clés pour améliorer la résistance

Pour comprendre pourquoi un environnement sous vide est si efficace, nous devons examiner ce qui se passe au niveau microscopique entre les particules de poudre individuelles pendant le processus de frittage.

Élimination de l'oxydation

Chaque particule de poudre métallique, à moins d'être manipulée dans un environnement parfaitement inerte, possède une couche microscopique d'oxyde à sa surface. Lors du frittage conventionnel, ces couches d'oxyde agissent comme une barrière.

Ces films d'oxyde fragiles empêchent les atomes métalliques purs de diffuser entre les particules et de former des liaisons métalliques solides et ductiles. Les connexions résultantes sont des points faibles au sein du matériau.

Le frittage sous vide élimine activement l'oxygène et les autres gaz réactifs du four. Cela permet à la chaleur de décomposer les oxydes de surface préexistants et garantit qu'aucun nouveau ne peut se former, permettant une liaison métal-métal propre et directe et maximisant la résistance de la pièce finale.

Amélioration de la densification par élimination des gaz piégés

Les espaces entre les particules de poudre, appelés pores, sont initialement remplis d'air. Lorsque la pièce chauffe et commence à rétrécir, ce gaz piégé est comprimé.

Ce gaz comprimé crée une pression interne à l'intérieur des pores, résistant activement à la consolidation de la pièce. Cette résistance empêche les pores de se refermer complètement, laissant derrière elle des vides (porosité) qui agissent comme des concentrateurs de contraintes et réduisent la résistance et la densité globales du matériau.

Un four sous vide élimine l'air de ces pores avant le début de l'étape de densification. Sans gaz piégé à combattre, les pores peuvent s'effondrer beaucoup plus complètement, ce qui donne une pièce avec une densité plus élevée et significativement moins de défauts internes.

Promotion des réactions à haute température

Certains matériaux avancés, tels que les métaux réfractaires (tungstène, molybdène) ou certaines céramiques, nécessitent des températures de frittage extrêmement élevées.

Le traitement de ces matériaux dans une atmosphère conventionnelle entraînerait une oxydation rapide et catastrophique. Un vide ou une atmosphère inerte contrôlée est le seul moyen d'atteindre les températures requises sans dégrader ou détruire le matériau, libérant ainsi leurs caractéristiques de performance supérieures.

Au-delà de la résistance : Avantages secondaires du vide

Si une résistance améliorée est un moteur principal, l'environnement contrôlé d'un four sous vide offre plusieurs autres avantages critiques qui contribuent à un produit final de meilleure qualité.

Finition de surface supérieure

Parce que le frittage sous vide empêche l'oxydation de surface, les pièces sortent du four avec une finition brillante, propre et lisse. Cela réduit ou élimine souvent le besoin d'opérations de finition secondaires comme le sablage, le nettoyage chimique ou le polissage, ce qui permet d'économiser du temps et des coûts.

Contrôle de processus et répétabilité inégalés

Les fours sous vide modernes offrent un contrôle précis et programmable sur tout le cycle. Cela inclut le taux de chauffage, la température de maintien, le niveau de vide et le taux de refroidissement (souvent via une trempe rapide par gaz).

Ce degré élevé de contrôle assure une cohérence exceptionnelle d'un lot à l'autre, une exigence critique pour les applications haute performance dans des industries comme l'aérospatiale, le médical et l'automobile.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les situations. En tant que conseiller objectif, il est crucial de reconnaître les limites du frittage sous vide.

Coûts d'équipement et d'exploitation plus élevés

Les fours sous vide représentent un investissement en capital significativement plus important que les fours atmosphériques conventionnels. Ils ont également des coûts d'exploitation plus élevés en raison de l'énergie requise pour les pompes à vide et de la complexité de leur maintenance.

Temps de cycle potentiellement plus longs

Le processus d'évacuation de la chambre du four jusqu'au niveau de vide requis ajoute du temps au cycle de production global. Pour les pièces à grand volume et à faible coût, cela peut avoir un impact sur le débit par rapport au frittage atmosphérique continu.

Limitations matérielles (dégazage)

Certains métaux à haute pression de vapeur, tels que le zinc, le magnésium, le plomb ou le cadmium, ne conviennent pas au frittage sous vide. La combinaison d'une chaleur élevée et d'une basse pression peut provoquer la vaporisation de ces éléments de l'alliage, altérant la composition et les propriétés du matériau.

Faire le bon choix pour votre application

Le choix entre le frittage sous vide et le frittage conventionnel dépend entièrement de votre matériau, de vos exigences de performance et de vos objectifs économiques.

- Si votre objectif principal est une performance et une pureté maximales : Utilisez le frittage sous vide pour les matériaux réactifs (comme le titane), les métaux réfractaires ou toute application où l'atteinte de la plus haute résistance et densité possible est non négociable.

- Si votre objectif principal est des géométries complexes et des pièces proches des dimensions finales : Utilisez le frittage sous vide lorsque vous avez besoin d'une finition de surface supérieure directement du four pour minimiser les coûts de post-traitement.

- Si votre objectif principal est une production à grand volume et sensible aux coûts : Le frittage atmosphérique conventionnel est souvent plus économique pour les matériaux non réactifs comme les alliages de fer et d'acier courants où des propriétés bonnes, mais non ultimes, sont suffisantes.

En comprenant ces principes fondamentaux, vous pouvez choisir en toute confiance le processus de frittage qui correspond le mieux à vos objectifs d'ingénierie et commerciaux spécifiques.

Tableau récapitulatif :

| Facteur | Impact sur la résistance |

|---|---|

| Élimination de l'oxydation | Empêche les couches d'oxyde fragiles, permettant des liaisons métalliques fortes |

| Élimination des gaz piégés | Réduit la porosité, augmente la densité et minimise les défauts |

| Réactions à haute température | Permet le frittage de matériaux réfractaires sans dégradation |

| Finition de surface supérieure | Réduit le besoin de post-traitement, améliorant la qualité globale |

Libérez le plein potentiel de vos matériaux avec les solutions avancées de frittage sous vide de KINTEK

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température de pointe. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des métaux réactifs, des matériaux réfractaires ou que vous ayez besoin de finitions de surface supérieures, nos technologies de frittage sous vide peuvent vous aider à atteindre une résistance, une pureté et une efficacité maximales.

Prêt à améliorer votre processus de frittage ? Contactez-nous dès aujourd'hui pour une solution personnalisée qui vous mènera au succès !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité