Dans le recuit sous vide, le niveau de vide n'est pas seulement un réglage, c'est le contrôle principal de la pureté du matériau et de l'intégrité de la surface. Un vide plus poussé (pression plus basse) crée un environnement plus propre en éliminant les gaz atmosphériques comme l'oxygène et l'azote. Cela prévient directement l'oxydation de surface et la décoloration pendant le chauffage, tout en facilitant l'élimination des gaz piégés à l'intérieur du matériau, un processus connu sous le nom de dégazage, essentiel pour améliorer la ductilité et les performances globales.

La fonction principale du vide est de créer un environnement où le matériau chauffé est moins susceptible de réagir avec son environnement. Un niveau de vide plus élevé ne protège pas seulement la surface ; il purifie activement le matériau en extrayant les gaz piégés, ce qui est essentiel pour atteindre des propriétés mécaniques et une stabilité de performance optimales.

Le but fondamental du vide dans le recuit

Pour comprendre l'effet du niveau de vide, vous devez d'abord comprendre ses deux fonctions principales : prévenir la contamination externe et permettre la purification interne.

Prévenir l'oxydation et la contamination

Lorsqu'ils sont chauffés à des températures de recuit, la plupart des métaux deviennent très réactifs. S'ils sont exposés à l'air, même en petites quantités, l'oxygène se liera rapidement à la surface du métal, formant une couche d'oxyde décolorée et souvent cassante.

Un four sous vide fonctionne en éliminant physiquement la majorité des molécules de gaz – principalement l'oxygène et l'azote – de la chambre. Le "niveau" du vide se réfère simplement au nombre de ces molécules réactives restantes.

En minimisant la pression partielle de ces gaz, vous privez la réaction chimique du carburant dont elle a besoin, préservant ainsi la surface propre et brillante du matériau et ses propriétés intrinsèques.

Faciliter le dégazage

De nombreux matériaux contiennent des gaz dissous comme l'hydrogène ou des poches de gaz microscopiques piégées lors de la coulée ou de la fabrication. Ces impuretés internes peuvent provoquer la fragilisation et créer des points faibles au sein de la structure du matériau.

Le chauffage du matériau donne à ces atomes de gaz piégés l'énergie nécessaire pour se déplacer. L'environnement basse pression du vide crée un fort gradient de pression entre l'intérieur du matériau et la chambre, extrayant efficacement ces gaz indésirables. Cette étape de purification est essentielle pour améliorer la ductilité et la durée de vie en fatigue.

Comment le niveau de vide dicte les résultats du processus

Le niveau de vide spécifique que vous choisissez a un impact direct et prévisible sur la qualité finale de la pièce. Un vide de moindre qualité peut être acceptable pour certains matériaux, tandis qu'il serait catastrophique pour d'autres.

Impact sur le fini de surface

L'effet le plus visible du niveau de vide est le fini de surface. Un mauvais vide entraînera une décoloration ou un fini terne et mat dû à l'oxydation microscopique de la surface.

Un vide de haute qualité, cependant, se traduit par une surface brillante et propre. Ce n'est pas seulement cosmétique ; une surface propre est essentielle pour les processus ultérieurs comme le brasage, le soudage ou l'application de revêtements spécialisés qui nécessitent un substrat parfaitement pur pour adhérer correctement.

Impact sur les propriétés mécaniques

Pour les applications critiques en termes de performance, les effets invisibles sont plus importants. En permettant un dégazage efficace, un niveau de vide élevé améliore directement la ductilité et la ténacité du matériau.

L'élimination des éléments interstitiels comme l'hydrogène et l'oxygène prévient les défauts internes et réduit la fragilité, permettant au matériau de se déformer sous contrainte plutôt que de se fracturer prématurément. Ceci est particulièrement critique pour les métaux utilisés dans l'aérospatiale, le médical et les applications industrielles à fortes contraintes.

Exigences spécifiques aux matériaux

Le niveau de vide nécessaire dépend fortement de la réactivité du matériau.

Un acier à outils courant peut ne nécessiter qu'un vide moyen pour prévenir une oxydation significative. En revanche, les métaux hautement réactifs comme le titane, le zirconium et le niobium nécessitent un vide très élevé ou ultra-élevé. Même des traces d'oxygène ou d'azote peuvent diffuser dans ces matériaux à haute température, compromettant irréversiblement leurs propriétés mécaniques.

Comprendre les compromis et les limites

Choisir le vide le plus élevé possible n'est pas toujours la meilleure stratégie. La décision implique un équilibre entre le coût, le temps et les exigences du matériau.

Le coût d'un vide plus élevé

Atteindre des niveaux de vide plus élevés nécessite un équipement plus sophistiqué et plus coûteux. Un four capable d'atteindre un vide moyen peut utiliser des pompes mécaniques relativement simples.

Un système à vide poussé, cependant, nécessite des pompes turbo-moléculaires, à diffusion ou cryogéniques supplémentaires. Ces systèmes ont des coûts d'investissement plus élevés, nécessitent plus d'entretien et consomment plus d'énergie.

Temps de cycle et débit

Pomper une chambre jusqu'à un vide poussé prend beaucoup plus de temps que d'atteindre un vide moyen. Ce temps de pompage accru prolonge le temps de cycle total pour chaque lot.

Pour la production à grand volume de pièces non critiques, cette réduction du débit peut rendre le recuit sous vide poussé économiquement non viable. L'objectif est de trouver le "juste équilibre" qui répond aux exigences de qualité sans ralentir inutilement la production.

La loi des rendements décroissants

Pour un alliage standard non réactif, passer d'un vide moyen (par exemple, 10⁻³ torr) à un vide poussé (10⁻⁶ torr) peut ne produire aucune amélioration mesurable des propriétés mécaniques ou de l'apparence visuelle.

Dans ces cas, investir dans un niveau de vide plus élevé ajoute du coût et du temps sans avantage tangible. Le processus doit être conçu pour être suffisant, et non excessif.

Choisir le bon niveau de vide pour votre application

Le niveau de vide optimal est un équilibre entre les besoins métallurgiques du matériau, les propriétés finales souhaitées et l'efficacité opérationnelle. Utilisez les directives suivantes pour prendre une décision éclairée.

- Si votre objectif principal est l'esthétique de la surface et la prévention de la décoloration : Un vide moyen qui élimine efficacement la majeure partie de l'oxygène est souvent suffisant pour les alliages moins réactifs comme les aciers standards.

- Si votre objectif principal est de maximiser la ductilité et les performances des matériaux sensibles : Un vide poussé est nécessaire pour faciliter un dégazage complet et prévenir même des traces de contamination dans les aciers à haute résistance ou les alliages à base de nickel.

- Si vous travaillez avec des métaux hautement réactifs (par exemple, titane, niobium) : Vous devez utiliser un système à vide poussé ou ultra-poussé, car l'intégrité du processus est primordiale et toute contamination compromettra les propriétés fondamentales du matériau.

- Si votre objectif principal est la rentabilité pour le recuit à usage général : Utilisez le niveau de vide le plus bas qui satisfait aux spécifications de qualité minimales pour votre matériau afin de minimiser le temps de cycle et la consommation d'énergie.

En fin de compte, traiter le niveau de vide comme un paramètre de processus critique, tout comme la température et le temps, est la clé pour obtenir des résultats de recuit cohérents et fiables.

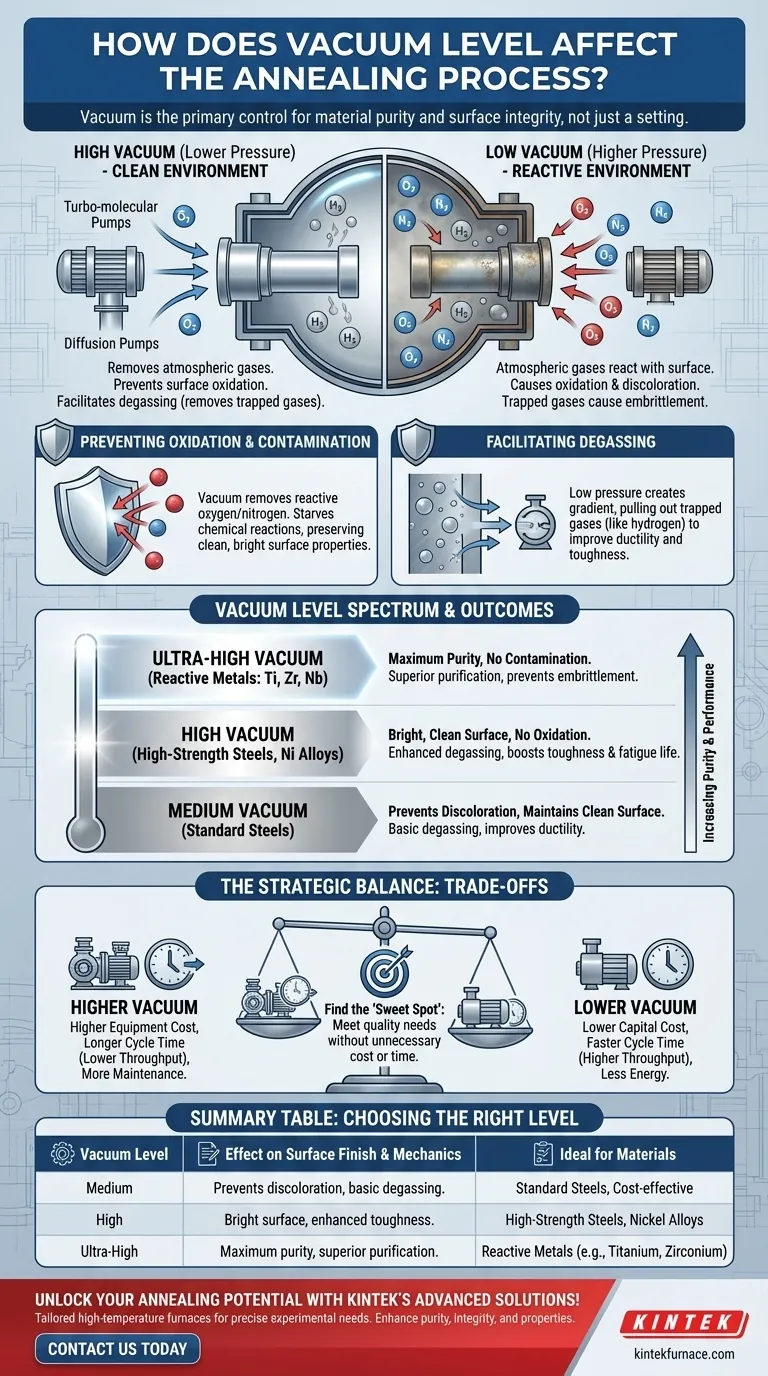

Tableau récapitulatif :

| Niveau de vide | Effet sur le fini de surface | Effet sur les propriétés mécaniques | Idéal pour les matériaux |

|---|---|---|---|

| Moyen | Prévient la décoloration, maintient une surface propre | Dégazage de base, améliore la ductilité | Aciers standards, applications économiques |

| Élevé | Surface brillante et propre, pas d'oxydation | Dégazage amélioré, augmente la ténacité et la durée de vie en fatigue | Aciers à haute résistance, alliages de nickel |

| Ultra-élevé | Pureté maximale, pas de contamination | Purification supérieure, prévient la fragilisation | Métaux réactifs (par exemple, titane, zirconium) |

Libérez tout le potentiel de votre processus de recuit avec les solutions avancées de fours haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons aux divers laboratoires des options sur mesure comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la pureté des matériaux, l'intégrité de la surface et les propriétés mécaniques. Ne laissez pas des niveaux de vide sous-optimaux compromettre vos résultats – contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos opérations de recuit et stimuler l'efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.