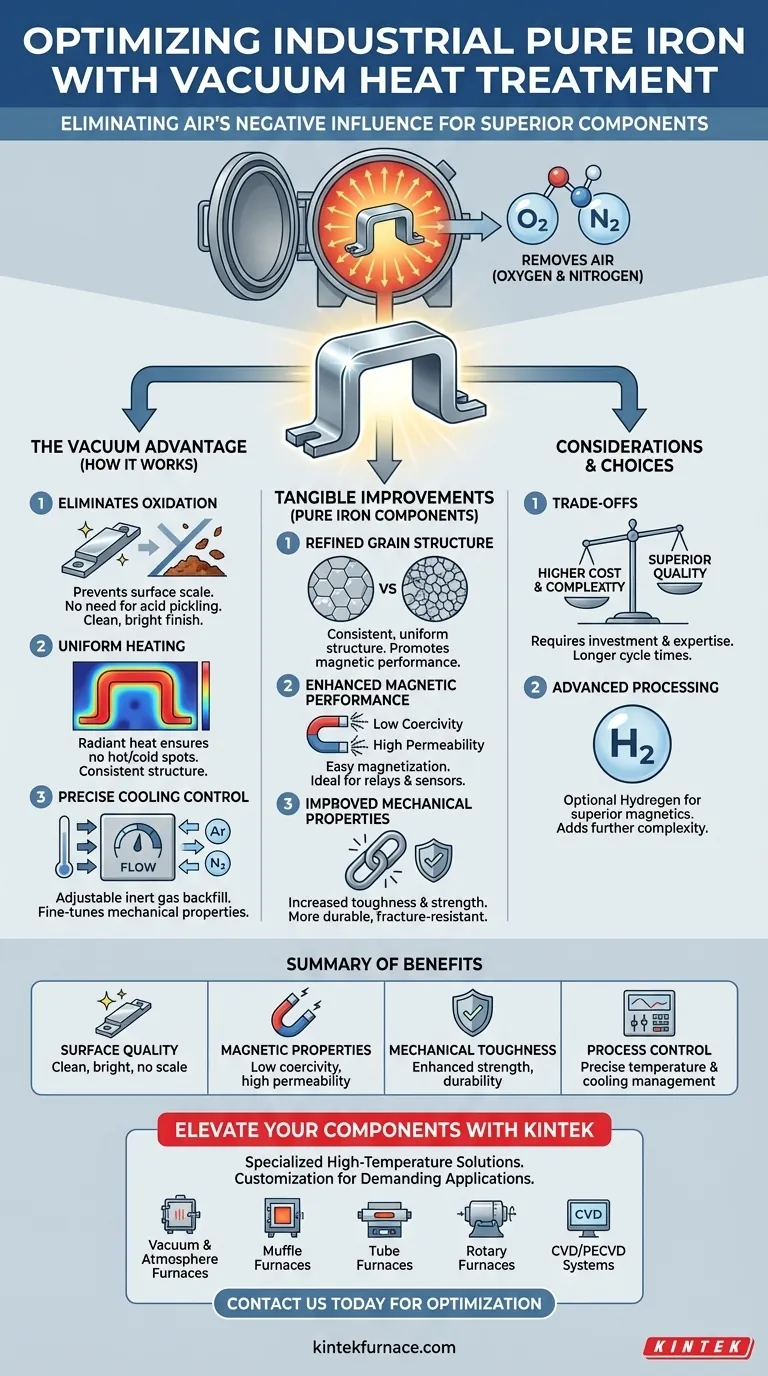

En substance, le traitement thermique sous vide améliore fondamentalement les composants en fer pur industriel en éliminant l'influence négative de l'air pendant le processus de chauffage et de refroidissement. Cet environnement contrôlé empêche l'oxydation de surface, assure une distribution uniforme de la température et permet un contrôle microstructural précis, conduisant à une ténacité mécanique accrue, des propriétés magnétiques supérieures et un fini de surface propre et brillant.

En éliminant les éléments réactifs comme l'oxygène, le traitement thermique sous vide permet aux propriétés intrinsèques du matériau de se réaliser pleinement. Il s'agit moins d'ajouter quelque chose au fer que de le protéger de la dégradation à haute température pour obtenir un résultat plus propre, plus uniforme et plus performant.

Le principe de base : pourquoi le vide est-il important

Pour comprendre les avantages, nous devons d'abord apprécier le problème que le vide résout. Le traitement thermique traditionnel se déroule en présence d'air, qui contient environ 21 % d'oxygène et 78 % d'azote. À haute température, ces gaz réagissent agressivement avec la surface du métal.

Élimination de l'oxydation et de la contamination

L'effet le plus immédiat du vide est l'élimination de l'oxygène. Cela prévient la formation d'oxydes de surface (calamine), qui sont cassants et peuvent compromettre à la fois les dimensions et l'intégrité de surface du composant.

La pièce résultante sort du four propre et brillante, éliminant souvent le besoin de processus de nettoyage secondaires comme le décapage acide ou le sablage. C'est la raison de l'augmentation spectaculaire de la « brillance » observée pour des composants tels que les culasses de relais.

Atteindre une uniformité de température inégalée

Dans un vide, le transfert de chaleur se produit principalement par rayonnement. Cette méthode favorise un chauffage exceptionnellement uniforme sur l'ensemble de la pièce, quelle que soit sa géométrie.

Il n'y a pas de courants de convection dus aux gaz atmosphériques pour provoquer des points chauds ou froids. Cette uniformité est essentielle pour garantir que l'ensemble du composant subisse la même transformation structurelle en même temps, évitant ainsi les contraintes internes et les points faibles.

Permettre un contrôle précis du refroidissement

L'environnement sous vide offre également un contrôle méticuleux de la phase de refroidissement (trempe). La vitesse de refroidissement peut être gérée précisément en remplissant la chambre scellée avec un volume spécifique de gaz inerte, tel que l'azote ou l'argon.

Cette vitesse de refroidissement réglable est ce qui permet aux métallurgistes d'affiner la structure de grain finale et, par conséquent, les propriétés mécaniques du matériau telles que la résistance et la ténacité.

Améliorations tangibles des composants en fer pur

L'environnement contrôlé d'un four sous vide se traduit directement par des améliorations mesurables du produit final, en particulier pour les matériaux magnétiquement sensibles comme le fer pur industriel (par exemple, DT4A).

Structure de grain affinée et homogène

Des cycles de chauffage et de refroidissement constants favorisent la croissance d'une structure de grain uniforme. Pour les matériaux magnétiques doux utilisés dans les relais, une taille de grain constante et souvent plus grande est souhaitable car elle réduit les obstacles au mouvement des parois de domaine magnétique, améliorant les performances magnétiques.

Amélioration des performances magnétiques

Une microstructure propre et uniforme avec des contraintes internes minimales est l'état idéal pour un matériau magnétique doux. Le traitement sous vide aide à obtenir une faible coercivité et une perméabilité magnétique élevée, ce qui signifie que le fer peut être facilement magnétisé et démagnétisé. C'est une caractéristique de performance critique pour les noyaux et les induits de relais.

Amélioration des propriétés mécaniques

En empêchant la fragilisation de surface due à l'oxydation et en assurant une structure interne homogène, le traitement thermique sous vide améliore directement la ténacité et la résistance du matériau. Le composant final est plus durable et résistant à la fracture.

Comprendre les compromis

Bien qu'extrêmement efficace, le traitement thermique sous vide n'est pas la solution par défaut pour toutes les applications. Il comporte des considérations spécifiques.

Coût et temps de cycle

Les fours sous vide représentent un investissement en capital important et ont des coûts d'exploitation plus élevés par rapport aux fours atmosphériques conventionnels. Le processus de mise sous vide poussé de la chambre peut également entraîner des temps de cycle globaux plus longs.

Complexité du processus

L'utilisation d'un four sous vide nécessite un niveau d'expertise technique plus élevé pour gérer les niveaux de vide, les taux de fuite et le remplissage de gaz contrôlé. C'est un processus plus complexe que le traitement thermique à l'air libre.

Traitement avancé avec de l'hydrogène

Pour les applications magnétiques douces les plus exigeantes, les fours sous vide peuvent être utilisés avec une pression partielle d'hydrogène. Ce traitement « vide + hydrogène » est encore plus efficace pour éliminer l'oxygène résiduel du matériau, produisant des propriétés magnétiques supérieures, mais il ajoute une complexité et des protocoles de sécurité supplémentaires.

Faire le bon choix pour votre objectif

La décision d'utiliser le traitement thermique sous vide doit être guidée par les exigences de performance du composant final.

- Si votre objectif principal est de maximiser les performances magnétiques pour les noyaux de relais ou les capteurs : Le traitement thermique sous vide est le choix supérieur pour atteindre la pureté et l'uniformité structurelle requises.

- Si votre objectif principal est d'obtenir une finition propre et brillante sans post-traitement coûteux : La prévention de l'oxydation rend le traitement sous vide très efficace et peut être plus économique à long terme.

- Si votre objectif principal est la réduction des coûts pour les composants structurels non critiques : Un traitement thermique atmosphérique conventionnel peut suffire, à condition qu'une oxydation superficielle mineure et un contrôle structurel moins précis soient acceptables.

En comprenant ces principes, vous pouvez spécifier un processus thermique qui offre les caractéristiques matérielles précises que vos composants haute performance exigent.

Tableau récapitulatif :

| Domaine d'amélioration | Avantages clés |

|---|---|

| Qualité de surface | Prévient l'oxydation, élimine la calamine et offre une finition propre et brillante sans nettoyage secondaire. |

| Propriétés magnétiques | Permet une faible coercivité et une perméabilité élevée pour une magnétisation facile dans les relais et les capteurs. |

| Ténacité mécanique | Améliore la résistance et la durabilité grâce à une structure de grain uniforme et à une réduction des contraintes internes. |

| Contrôle du processus | Permet une gestion précise de la température et du taux de refroidissement pour des résultats microstructuraux cohérents. |

Prêt à améliorer vos composants en fer pur industriel grâce au traitement thermique sous vide avancé ?

Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits comprenant des fours sous vide et à atmosphère, des fours à moufle, des fours tubulaires, des fours rotatifs et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des performances précises pour les applications exigeantes telles que les noyaux de relais et les capteurs, offrant des propriétés magnétiques et une ténacité mécanique améliorées, ainsi que des finitions de surface propres.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus de traitement thermique et améliorer la qualité de vos produits !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment les fours sous vide à haute température sont-ils utilisés dans la recherche scientifique ? Débloquez une synthèse de matériaux pure et contrôlée

- Comment un four sous vide contribue-t-il au raffinage et au dégazage des bains d'alliages ? Amélioration de la pureté et de la densité des métaux

- Quel est l'objectif principal de l'utilisation d'un four sous vide pour le prétraitement du PLA et du PE ? Prévenir la dégradation hydrolytique

- Pourquoi la boue de carbure de silicium (SiC) doit-elle être traitée dans un four de séchage sous vide ? Assurer la pureté et prévenir l'agglomération

- Quelles sont les applications du brasage sous atmosphère contrôlée dans le secteur de l'énergie et de la production d'électricité ? Obtenez une intégrité de joint supérieure pour les composants critiques

- Pourquoi la simulation de la distillation d'alliages de magnésium nécessite-t-elle une haute précision ? Maîtriser le vide pour la pureté

- Quelles sont les caractéristiques structurelles et opérationnelles des fours à vide continus multichambres ? Boostez votre traitement thermique à grand volume

- Quel rôle joue un four à vide de qualité industrielle dans le processus de brasage des alliages à haute entropie MnCoNiCuGe5 ?