Au fond, le chauffage et le refroidissement uniformes dans un four sous vide sont le facteur le plus critique pour prévenir les contraintes internes et la distorsion physique dans les matériaux traités. Cette constance thermique garantit que le composant final possède la résistance, la durabilité et la précision dimensionnelle prévues pour son application, éliminant les défauts qui pourraient entraîner une défaillance prématurée.

Le traitement thermique uniforme n'est pas simplement une étape procédurale ; c'est le principe fondamental qui garantit l'intégrité métallurgique et les performances d'un composant. En empêchant la formation de contraintes internes, il assure que le matériau se comporte de manière prévisible dans des conditions d'utilisation réelles.

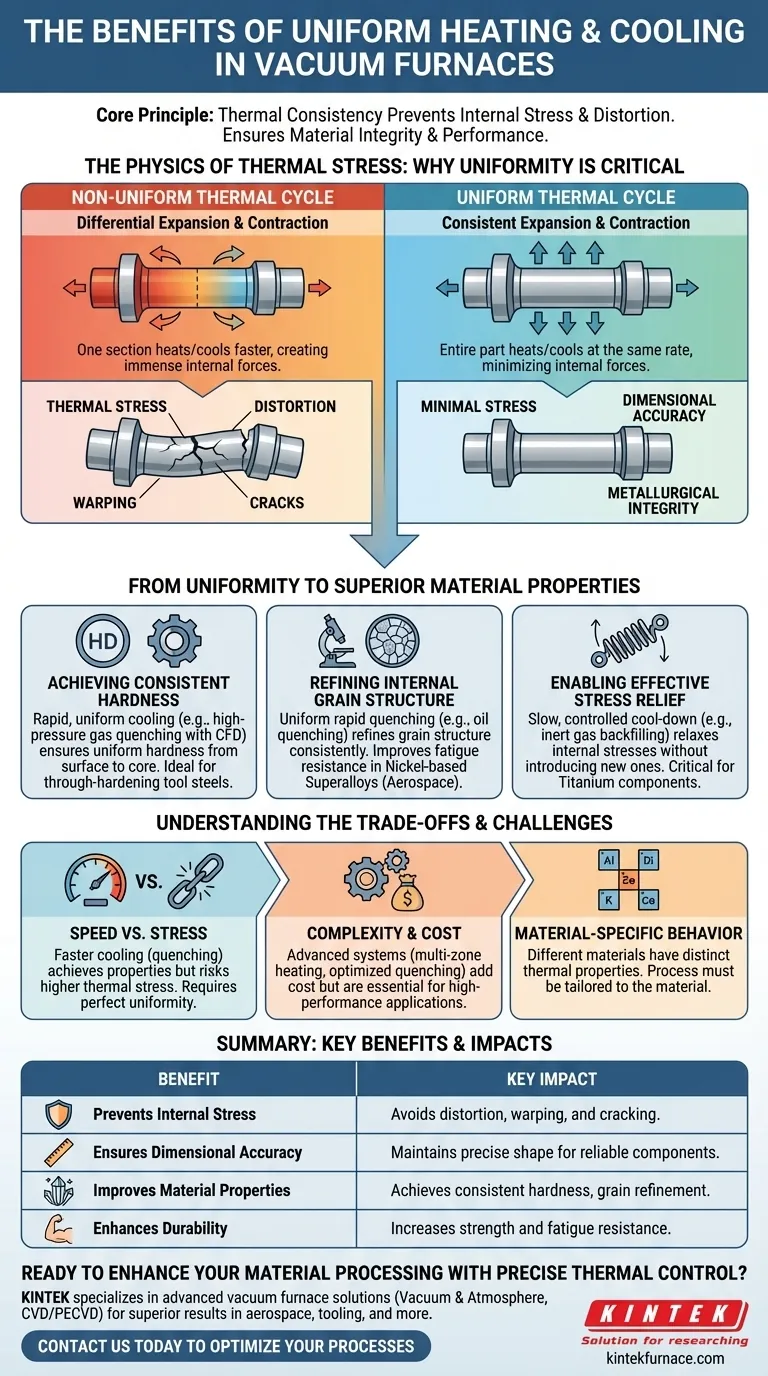

La physique des contraintes thermiques : pourquoi l'uniformité est non négociable

Tous les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis. Le défi de tout processus thermique est de gérer ce changement physique. Lorsque les changements de température ne sont pas uniformes sur un composant, cela crée une cascade de problèmes qui compromettent l'intégrité du matériau.

Le problème de la dilatation différentielle

Lorsqu'une section d'une pièce chauffe ou refroidit plus rapidement qu'une autre, elle tente de se dilater ou de se contracter à un rythme différent. Les sections plus froides et plus rigides contraignent physiquement les sections plus chaudes et en expansion (et vice versa), créant d'immenses forces internes.

Comment se forment les contraintes internes

Ces forces internes sont appelées contraintes thermiques. Si cette contrainte dépasse la limite élastique du matériau, elle entraînera des changements permanents et irréversibles de la forme de la pièce.

Le résultat : distorsion, gauchissement et fissures

Ce changement permanent se manifeste par une distorsion ou un gauchissement. Dans des cas plus extrêmes, en particulier avec des matériaux cassants ou des changements de température extrêmement rapides, la contrainte peut devenir si grande qu'elle provoque des fissures microscopiques ou même catastrophiques.

De l'uniformité aux propriétés supérieures des matériaux

Le contrôle de la vitesse de chauffage et de refroidissement ne vise pas seulement à prévenir les défauts ; c'est un outil précis utilisé pour concevoir des caractéristiques matérielles spécifiques et souhaitables. L'uniformité du processus dicte la cohérence de ces propriétés.

Atteindre une dureté constante

Pour des applications comme les aciers à outils trempés à cœur, un refroidissement rapide est essentiel. Un four sous vide avec trempe au gaz sous haute pression, utilisant des buses optimisées par dynamique des fluides numérique (CFD), garantit que toute la pièce refroidit au même rythme. Cette uniformité garantit une dureté constante de la surface au cœur.

Affiner la structure granulaire interne

Dans des matériaux comme les superalliages à base de nickel utilisés dans l'aérospatiale, la trempe rapide à l'huile affine la structure granulaire métallique. Un refroidissement uniforme assure que cet affinage est cohérent dans tout le composant, ce qui est essentiel pour améliorer la résistance à la fatigue et la résistance à haute température.

Permettre un soulagement efficace du stress

Inversement, pour le recuit de détente des composants en titane, un refroidissement lent et contrôlé est nécessaire. Le remplissage du four sous vide avec un gaz inerte permet une réduction de température progressive et très uniforme, relaxant efficacement les contraintes internes des étapes de fabrication précédentes sans en introduire de nouvelles.

Comprendre les compromis et les défis

Bien que l'objectif soit toujours l'uniformité, le chemin pour y parvenir implique d'équilibrer des exigences concurrentes et de reconnaître les limites du processus.

Vitesse vs. contrainte

Le refroidissement rapide (trempe) est nécessaire pour obtenir certaines propriétés métallurgiques comme la dureté, mais il comporte intrinsèquement le risque le plus élevé d'induire des contraintes thermiques. Plus la trempe est rapide, plus une uniformité parfaite devient critique pour éviter la distorsion ou la fissuration.

Complexité et coût

Les systèmes conçus pour une uniformité thermique de haute précision sont plus complexes et plus coûteux. Des caractéristiques telles que des conceptions de fours avancées, des contrôles de chauffage multizones et des systèmes de trempe sophistiqués au gaz ou au liquide ajoutent un coût significatif mais sont essentiels pour les applications de haute performance.

Comportement spécifique au matériau

Différents matériaux ont une conductivité thermique et des coefficients de dilatation thermique très différents. Un processus optimisé pour un bloc d'acier à outils ne fonctionnera pas pour une fabrication en titane à paroi mince. Le processus doit être adapté aux propriétés spécifiques du matériau pour réussir.

Comment appliquer cela à votre processus

Le cycle thermique idéal dépend entièrement du matériau avec lequel vous travaillez et du résultat souhaité. Votre choix de stratégie de chauffage et de refroidissement doit être délibéré et aligné sur l'objectif final.

- Si votre objectif principal est de maximiser la dureté des aciers à outils : Vous avez besoin d'un système capable de trempe au gaz sous haute pression qui assure un taux de refroidissement rapide et uniforme sur toute la pièce.

- Si votre objectif principal est l'affinage du grain dans les superalliages pour la durée de vie en fatigue : Vous devez privilégier un four avec un système de trempe liquide rapide pour atteindre les vitesses de refroidissement nécessaires de manière cohérente.

- Si votre objectif principal est la stabilité dimensionnelle et la relaxation des contraintes : Vous devez utiliser un processus avec des capacités de refroidissement lent et précisément contrôlées, impliquant souvent un remplissage de gaz inerte, pour éviter la distorsion.

Maîtriser l'uniformité thermique est la clé pour libérer tout le potentiel de vos matériaux et produire des composants fiables.

Tableau récapitulatif :

| Bénéfice | Impact clé |

|---|---|

| Prévient les contraintes internes | Évite la distorsion, le gauchissement et la fissuration des matériaux |

| Assure la précision dimensionnelle | Maintient une forme et une taille précises pour des composants fiables |

| Améliore les propriétés des matériaux | Atteint une dureté constante, un affinement du grain et une relaxation des contraintes |

| Améliore la durabilité | Augmente la résistance et la tenue à la fatigue pour les applications exigeantes |

Prêt à améliorer votre traitement des matériaux avec un contrôle thermique précis ? KINTEK est spécialisé dans les solutions avancées de fours sous vide, y compris les fours sous vide et sous atmosphère et les systèmes CVD/PECVD, soutenus par une personnalisation approfondie pour répondre à vos besoins uniques. Notre expertise en matière de chauffage et de refroidissement uniformes garantit des résultats supérieurs pour des industries telles que l'aérospatiale et l'outillage. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques pour de meilleures performances et une plus grande fiabilité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température