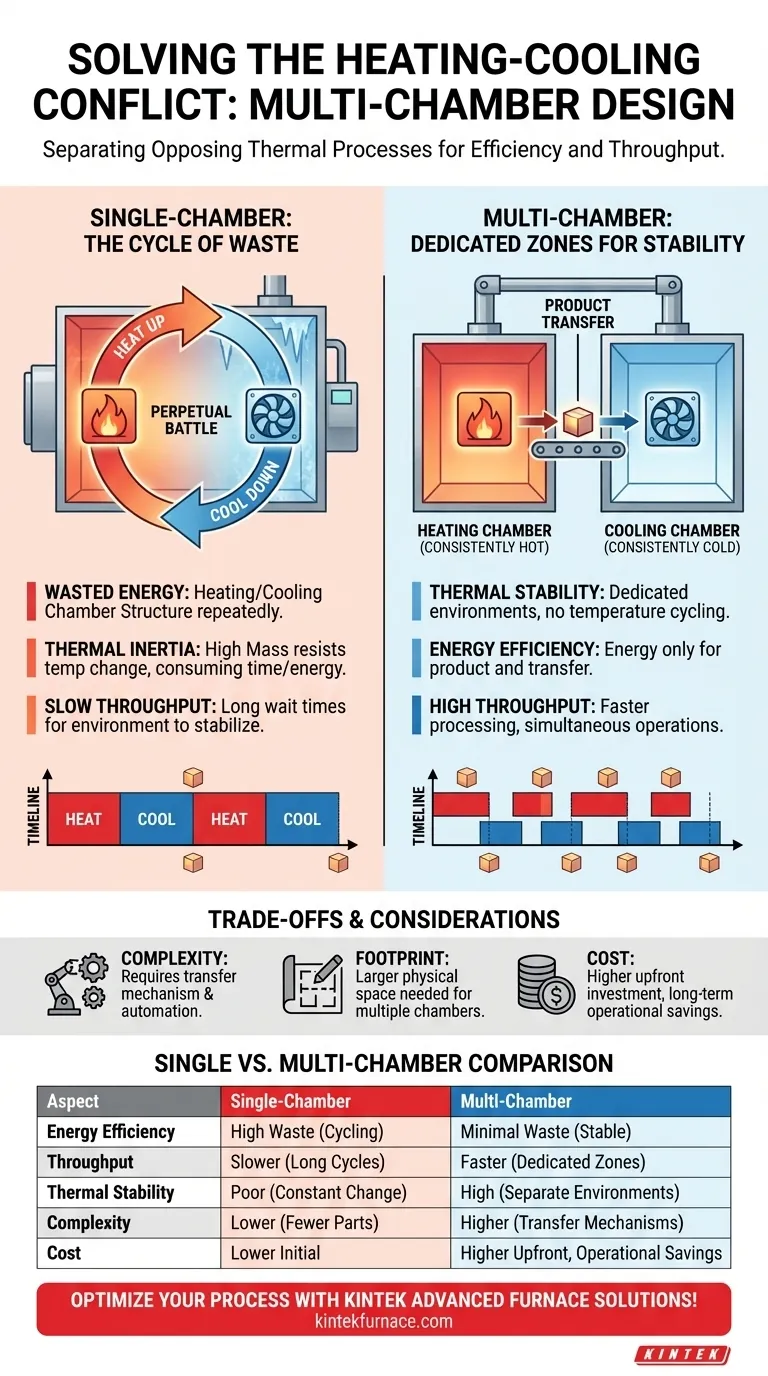

Essentiellement, la conception multi-chambres résout le conflit chauffage-refroidissement en séparant physiquement ces processus thermiques opposés en zones dédiées. Cela permet à la chambre de chauffage de rester constamment chaude et à la chambre de refroidissement de rester constamment froide, éliminant ainsi l'énorme gaspillage d'énergie et de temps inhérent au cyclage d'un seul espace entre les extrêmes de température.

L'avantage fondamental d'un système multi-chambres est qu'il cesse de lutter contre l'inertie thermique. Au lieu de forcer à plusieurs reprises la masse d'une chambre à monter et descendre l'échelle de température, il maintient la stabilité thermique dans des zones distinctes, dirigeant l'énergie uniquement là où elle est nécessaire : dans le produit lui-même.

L'inefficacité des conceptions à chambre unique

Pour comprendre la solution, nous devons d'abord apprécier le problème. Les systèmes à chambre unique, où un objet est chauffé puis refroidi dans la même enceinte, sont fondamentalement inefficaces pour les processus nécessitant un cycle rapide.

Le cycle de l'énergie gaspillée

Dans une chambre unique, le processus nécessite de chauffer la chambre et le produit. Ensuite, pour refroidir le produit, vous devez également dépenser de l'énergie pour refroidir la chambre que vous venez de chauffer. Cela crée une bataille perpétuelle et énergivore.

L'inertie thermique comme obstacle

Chaque matériau possède une inertie thermique, une résistance aux changements de température. Les parois, les racks et l'atmosphère d'une grande chambre possèdent une masse thermique significative. Surmonter cette inertie à chaque phase de chauffage et de refroidissement consomme la majeure partie de l'énergie et du temps.

Impact sur le débit

Cette lutte constante contre la propre masse thermique de la chambre entraîne directement des temps de cycle plus longs. Le système doit attendre que tout l'environnement chauffe, puis attendre à nouveau qu'il refroidisse, limitant sévèrement le débit du processus.

Comment l'architecture multi-chambres résout le conflit

Une conception multi-chambres contourne ces problèmes en attribuant un environnement dédié et stable pour chaque état thermique.

Chambres dédiées à la stabilité thermique

La chambre de chauffage est conçue et isolée pour rester chaude. La chambre de refroidissement est conçue pour rester froide. L'objet traité est simplement déplacé d'un environnement stable à l'autre.

Pensez-y comme à une cuisine professionnelle. Vous n'utilisez pas un seul four pour cuire une pizza, puis congeler de la crème glacée, puis cuire une autre pizza. Vous avez un four chaud et un congélateur froid, et vous déplacez les articles entre eux.

Élimination des apports d'énergie redondants

Parce que la chambre de chauffage reste à sa température cible, l'énergie n'est requise que pour chauffer le produit suivant, et non la chambre entière à partir d'un état refroidi. L'énergie "investie" dans le chauffage de la structure de la chambre est conservée, et non gaspillée à chaque cycle.

Déplacer l'attention de l'environnement au produit

Cette conception déplace l'attention opérationnelle du cyclage de la température d'une chambre massive vers le simple transfert du produit. L'énergie et le temps sont consacrés au processus à valeur ajoutée lui-même, et non à la lutte contre la physique de l'équipement environnant.

Comprendre les compromis

Bien qu'efficace thermiquement, l'approche multi-chambres n'est pas une solution universelle. Elle introduit son propre ensemble de considérations d'ingénierie qui doivent être pesées.

Complexité mécanique accrue

Le déplacement d'un produit entre des chambres scellées et thermiquement isolées nécessite un mécanisme de transfert fiable. Cela ajoute des pièces mobiles, des joints et une logique d'automatisation, ce qui peut augmenter les exigences de maintenance par rapport à une chambre unique statique.

Encombrement physique plus important

Deux chambres ou plus occuperont intrinsèquement plus d'espace au sol qu'une seule. Dans les installations où l'espace est limité, cela peut être un facteur limitant important.

Coût d'investissement initial plus élevé

La complexité et les matériaux supplémentaires associés à un système multi-chambres entraînent généralement un investissement initial plus élevé. La justification de ce coût réside dans les économies d'exploitation à long terme grâce à l'augmentation du débit et de l'efficacité énergétique.

Faire le bon choix pour votre processus

La décision entre un système à chambre unique et un système multi-chambres dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est un débit élevé et l'efficacité énergétique : Les économies d'exploitation et la vitesse d'une conception multi-chambres fourniront presque certainement le meilleur retour sur investissement.

- Si votre objectif principal est de minimiser les coûts initiaux ou l'encombrement des installations : Un système à chambre unique est supérieur pour la production à faible volume, le prototypage ou les applications où l'espace est limité.

- Si votre objectif principal est la cohérence du processus à l'échelle : La stabilité thermique des chambres dédiées dans un système multi-chambres offre une répétabilité inégalée pour les processus industriels exigeants.

En fin de compte, choisir la bonne architecture thermique consiste à adapter l'outil aux exigences spécifiques de la tâche.

Tableau récapitulatif :

| Aspect | Conception à chambre unique | Conception multi-chambres |

|---|---|---|

| Efficacité énergétique | Gaspillage élevé dû aux températures cycliques | Gaspillage minimal avec des zones stables |

| Débit | Plus lent en raison des longs temps de cycle | Plus rapide avec chauffage/refroidissement dédiés |

| Stabilité thermique | Faible, changements de température constants | Élevée, maintient des environnements stables séparés |

| Complexité | Plus faible, moins de pièces mobiles | Plus élevée, nécessite des mécanismes de transfert |

| Coût | Investissement initial plus faible | Plus élevé au départ, mais économies d'exploitation |

Optimisez vos processus thermiques avec les solutions de fours avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos conceptions multi-chambres peuvent améliorer votre efficacité et votre débit !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment les fours tubulaires multizones sont-ils appliqués dans la recherche biomédicale ? Déverrouillez l'ingénierie avancée des biomatériaux

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire

- Quels sont les avantages des zones à température contrôlée individuellement dans les fours multi-zones ? Déverrouillez des gradients thermiques de précision

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire