Dans un four à induction sous vide, la bobine chauffe le métal sans aucun contact direct. Elle génère un champ magnétique puissant et rapidement changeant qui pénètre la charge métallique. Ce champ induit de forts courants électriques – connus sous le nom de courants de Foucault – directement à l'intérieur du métal lui-même, et la propre résistance électrique du matériau à ces courants provoque son chauffage rapide, sa liquéfaction et sa fusion.

Le principe fondamental est que l'induction électromagnétique transforme le métal en son propre élément chauffant. La combinaison de cette méthode de chauffage sans contact avec un environnement sous vide permet la production d'alliages extrêmement purs, réactifs et performants, exempts de la contamination et de l'oxydation qui se produiraient à l'air libre.

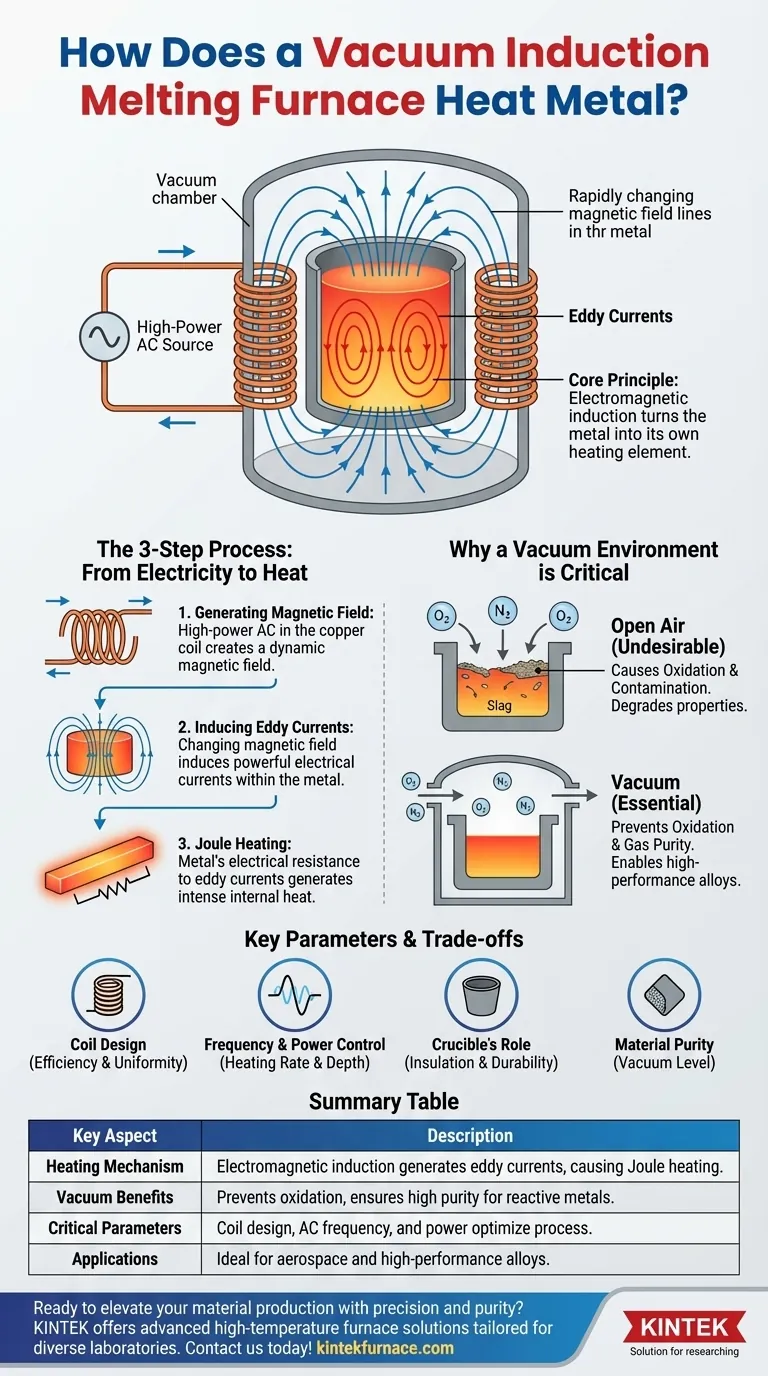

Le principe fondamental : de l'électricité à la chaleur

Le processus de chauffage par induction est un transfert d'énergie propre et confiné qui se déroule en trois étapes distinctes. Il exploite les lois fondamentales de la physique pour générer de la chaleur précisément là où elle est nécessaire — à l'intérieur du métal.

Étape 1 : Génération du champ magnétique

Un four à induction commence par une source de courant alternatif (CA) à haute puissance. Ce courant est alimenté dans une bobine de cuivre précisément enroulée qui entoure le creuset contenant le métal.

Parce que le courant est alternatif, il change continuellement et rapidement de direction. Ce flux dynamique d'électricité génère un champ magnétique tout aussi dynamique et puissant dans l'espace à l'intérieur et autour de la bobine.

Étape 2 : Induction des courants de Foucault

Ce champ magnétique changeant rapidement pénètre le métal électriquement conducteur à l'intérieur du creuset. Selon la loi de Faraday sur l'induction, un champ magnétique changeant induira un courant électrique dans tout conducteur qui s'y trouve.

Ces courants induits sont appelés courants de Foucault. Ils circulent en boucles fermées à l'intérieur du métal, reflétant le courant circulant dans la bobine extérieure mais dans la direction opposée.

Étape 3 : Chauffage Joule - La source de chaleur

Tous les métaux ont une résistance électrique naturelle. Lorsque les puissants courants de Foucault sont forcés de circuler à travers le métal, ils rencontrent cette résistance. Cette opposition génère une chaleur intense, un phénomène connu sous le nom de chauffage Joule.

Le métal devient effectivement son propre élément chauffant, chauffant de l'intérieur vers l'extérieur. L'intensité du chauffage est directement proportionnelle au carré du courant, c'est pourquoi les systèmes d'induction à haute puissance peuvent faire fondre le métal si rapidement.

Pourquoi un environnement sous vide est essentiel

L'utilisation du chauffage par induction à l'intérieur d'une chambre à vide n'est pas un hasard ; elle est essentielle pour produire des matériaux avancés. Le vide offre des avantages impossibles à obtenir dans un four à atmosphère ouverte.

Prévention de l'oxydation et de la contamination

La fonction principale du vide est d'éliminer l'oxygène et les autres gaz atmosphériques réactifs. De nombreux alliages avancés et métaux réactifs, comme le titane ou les superalliages, s'oxyderaient instantanément à haute température s'ils étaient exposés à l'air.

Cette oxydation crée des impuretés (scories) qui dégradent les propriétés mécaniques du matériau. Le vide garantit que le produit final est chimiquement pur et exempt de ces oxydes.

Assurer la pureté de l'alliage

Au-delà de l'oxydation, un vide élimine d'autres gaz comme l'hydrogène et l'azote. Ces gaz peuvent se dissoudre dans le métal en fusion et créer des vides microscopiques ou des composés indésirables lorsque le métal se solidifie.

En fondant sous vide, les métallurgistes peuvent s'assurer que la composition chimique de l'alliage final est précisément celle qui était prévue, sans impuretés gazeuses involontaires.

Comprendre les compromis et les paramètres clés

Atteindre une fusion efficace et contrôlée demande plus que de simplement allumer l'appareil. La conception du système et les paramètres de fonctionnement sont essentiels au succès.

L'importance de la conception de la bobine

La bobine d'induction n'est pas un simple composant ; c'est un outil soigneusement conçu. Le nombre de spires, son diamètre et sa forme sont tous calculés pour concentrer le champ magnétique afin d'assurer un couplage uniforme et efficace avec la charge métallique.

Une bobine mal conçue peut entraîner un transfert d'énergie inefficace, créant des points chauds dans une zone et laissant d'autres parties de la charge solides.

Contrôle de la fréquence et de la puissance

La fréquence du courant alternatif est une variable clé. Les fréquences plus élevées ont tendance à concentrer l'effet de chauffage près de la surface du métal (un phénomène connu sous le nom d'effet de peau). Les fréquences plus basses pénètrent plus profondément dans la charge.

Faire correspondre la fréquence à la taille et au type de métal est crucial pour une fusion efficace. Le niveau de puissance, quant à lui, dicte directement le taux de chauffage et la température finale, offrant aux opérateurs un contrôle précis sur le processus de fusion.

Le rôle du creuset

Le creuset, qui contient le métal en fusion, doit être fabriqué à partir d'un matériau capable de résister à des températures extrêmes tout en étant un isolant électrique. Des matériaux comme la céramique ou le graphite sont souvent utilisés.

Si le creuset était électriquement conducteur, le champ magnétique le chaufferait également, gaspillant de l'énergie et potentiellement contaminant la fusion.

Faire le bon choix pour votre objectif

Comprendre ces principes permet un meilleur contrôle du processus de fusion pour atteindre des résultats matériels spécifiques.

- Si votre objectif principal est la pureté du matériau : Le niveau de vide est votre paramètre le plus critique pour prévenir l'oxydation et l'absorption de gaz dans les métaux réactifs.

- Si votre objectif principal est l'efficacité de la fusion : La conception de la bobine et la fréquence CA sélectionnée sont essentielles pour garantir que le champ magnétique se couple efficacement et uniformément avec la charge.

- Si votre objectif principal est un contrôle précis de la température : Maîtriser la régulation de l'entrée de puissance CA est essentiel pour atteindre des profils de fusion spécifiques et prévenir la surchauffe d'alliages sensibles.

En maîtrisant l'interaction entre le champ électromagnétique, le matériau et le vide, vous obtenez un contrôle précis sur la création d'alliages haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Mécanisme de chauffage | L'induction électromagnétique génère des courants de Foucault dans le métal, provoquant un chauffage Joule de l'intérieur. |

| Avantages du vide | Prévient l'oxydation et la contamination, assurant une grande pureté pour les métaux réactifs et les alliages. |

| Paramètres critiques | Conception de la bobine, fréquence CA et contrôle de la puissance optimisent l'efficacité de la fusion et la précision de la température. |

| Applications | Idéal pour la production d'alliages purs et haute performance dans des industries comme l'aérospatiale et la métallurgie. |

Prêt à optimiser votre production de matériaux avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux divers laboratoires. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous vous concentriez sur la pureté des matériaux, l'efficacité de la fusion ou un contrôle précis de la température, notre expertise garantit des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs en matière d'alliages haute performance !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage