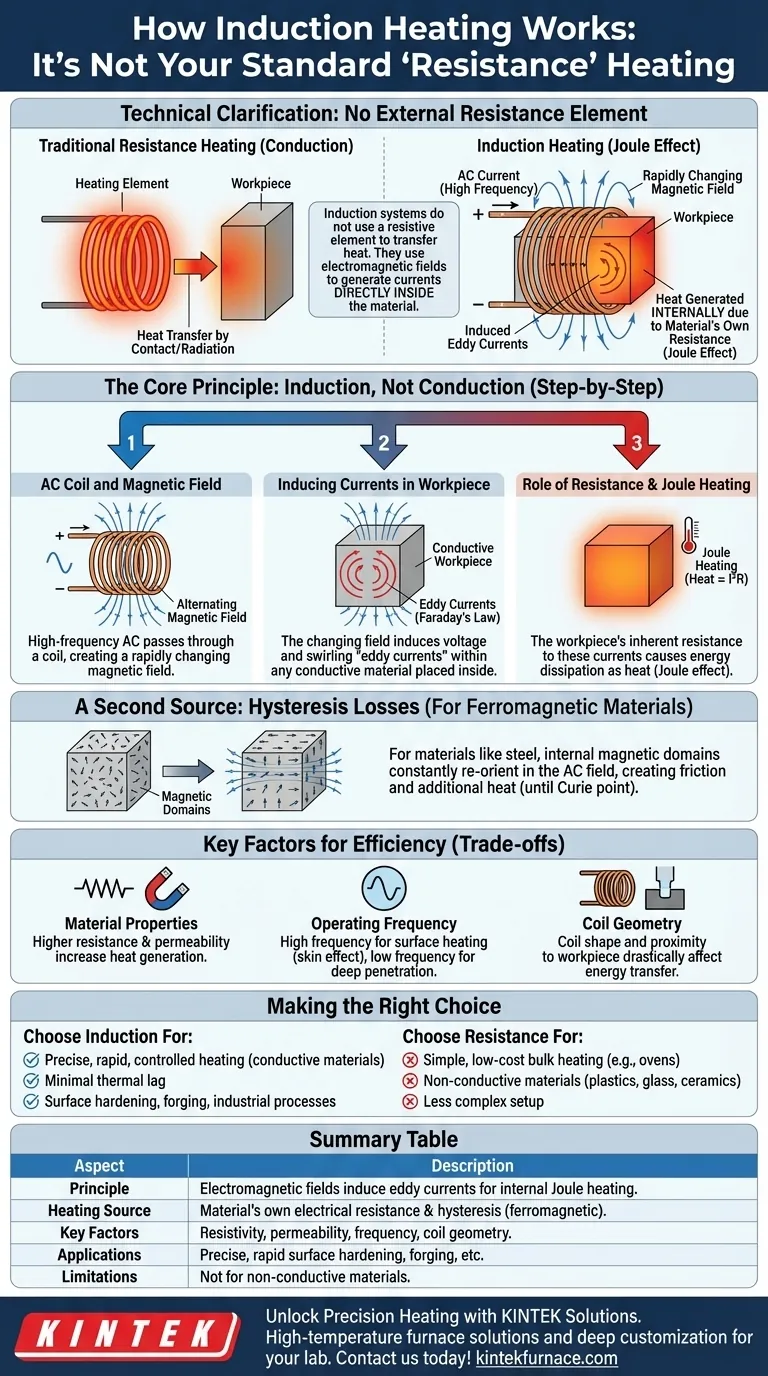

Techniquement, il n'y a pas de "chauffage par résistance" dans un appareil de chauffage par induction de la manière dont vous pourriez l'imaginer pour une cuisinière électrique conventionnelle. Un système à induction n'utilise pas d'élément résistif pour chauffer et ensuite transférer cette chaleur. Au lieu de cela, il utilise des champs électromagnétiques pour générer des courants électriques directement à l'intérieur du matériau cible, et c'est la propre résistance interne du matériau à ces courants qui le fait chauffer de l'intérieur.

Le principal malentendu réside dans la méthode. Un appareil de chauffage par résistance fait passer le courant à travers un élément chauffant dédié. Un appareil de chauffage par induction utilise un champ magnétique pour créer des courants à l'intérieur de la pièce elle-même, en s'appuyant sur la résistance inhérente de la pièce pour générer de la chaleur via l'effet Joule.

Le principe fondamental : l'induction, pas la conduction

Un appareil de chauffage par résistance traditionnel fonctionne par conduction. L'électricité est forcée à travers un matériau à haute résistance (un élément chauffant), ce qui le fait rougir. Cette chaleur est ensuite transférée à l'objet cible par contact physique ou par rayonnement.

Le chauffage par induction est un processus sans contact. La chaleur est générée à l'intérieur de la pièce, et non transférée vers elle à partir d'une source externe. Ceci est réalisé grâce aux principes de l'électromagnétisme.

Étape 1 : La bobine CA et le champ magnétique

Le processus commence par une bobine d'induction, généralement constituée d'un tube de cuivre. Un courant alternatif (CA) à haute fréquence est passé à travers cette bobine.

Selon les lois de l'électromagnétisme, tout courant électrique génère un champ magnétique. Parce que le courant est alternatif, il produit un champ magnétique qui change rapidement de direction et d'intensité.

Étape 2 : Induction de courants dans la pièce

Lorsqu'un matériau conducteur (comme un morceau d'acier ou de cuivre) est placé dans ce champ magnétique en évolution rapide, quelque chose de remarquable se produit.

La loi de Faraday sur l'induction stipule qu'un champ magnétique variable induira une tension, et donc un courant, dans tout conducteur qui s'y trouve. Ce sont des courants de Foucault – de petites boucles de courant tourbillonnantes créées à l'intérieur du matériau lui-même.

Étape 3 : Le rôle de la résistance et du chauffage Joule

C'est ici que la "résistance" entre en jeu. Le matériau de la pièce n'est pas un conducteur parfait ; il possède une résistance électrique inhérente.

Lorsque les courants de Foucault induits traversent le matériau, ils rencontrent cette résistance. Cette opposition provoque la dissipation d'énergie sous forme de chaleur. Ce phénomène est connu sous le nom de chauffage Joule ou effet Joule.

La quantité de chaleur générée est décrite par la première loi de Joule : Chaleur = I²R, où 'I' est le courant et 'R' est la résistance. Les courants de Foucault intenses circulant contre la résistance interne du matériau génèrent une chaleur rapide et significative.

Une deuxième source de chaleur : les pertes par hystérésis

Pour certains matériaux, il existe un effet de chauffage secondaire qui fonctionne en parallèle avec le chauffage Joule.

Qu'est-ce que l'hystérésis magnétique ?

Cet effet ne s'applique qu'aux matériaux ferromagnétiques comme le fer et l'acier. Ces matériaux sont composés de minuscules régions magnétiques appelées "domaines".

Lorsqu'ils sont exposés au champ magnétique alternatif du chauffage, ces domaines basculent rapidement d'avant en arrière, essayant de s'aligner avec le champ. Cette réorientation constante crée un type de friction interne, qui génère de la chaleur supplémentaire.

Quand l'hystérésis est importante

Les pertes par hystérésis contribuent de manière significative au chauffage des matériaux magnétiques, mais cet effet s'arrête une fois que le matériau atteint sa température de Curie – le point auquel il perd ses propriétés magnétiques. Au-dessus de cette température, tout chauffage ultérieur est dû uniquement aux courants de Foucault et au chauffage Joule.

Comprendre les compromis et les facteurs clés

L'efficacité du chauffage par induction n'est pas universelle ; elle dépend entièrement de quelques variables clés. Comprendre celles-ci est essentiel pour appliquer correctement la technologie.

Propriétés des matériaux

La résistivité électrique et la perméabilité magnétique de la pièce sont cruciales. Un matériau avec une résistance plus élevée générera plus de chaleur pour la même quantité de courant de Foucault (I²R). Les matériaux à haute perméabilité magnétique permettent des courants induits plus forts en premier lieu.

Fréquence de fonctionnement

La fréquence du courant alternatif dans la bobine dicte la manière dont la chaleur est générée.

- Les hautes fréquences (par exemple, >100 kHz) provoquent la circulation des courants de Foucault dans une fine couche près de la surface du matériau. C'est ce qu'on appelle l'effet de peau et c'est idéal pour le durcissement de surface.

- Les basses fréquences (par exemple, <10 kHz) pénètrent plus profondément dans le matériau, permettant un chauffage uniforme d'une pièce entière, comme pour le forgeage.

Géométrie de la bobine

L'efficacité du transfert d'énergie dépend fortement de la forme de la bobine d'induction et de sa proximité avec la pièce. Une bobine étroitement couplée transfère l'énergie beaucoup plus efficacement qu'une bobine éloignée ou mal formée pour la pièce.

Faire le bon choix pour votre objectif

La clé est de distinguer le chauffage avec un élément externe et la génération de chaleur de l'intérieur.

- Si votre objectif principal est un chauffage précis, rapide et contrôlé d'un matériau conducteur : L'induction est supérieure car la chaleur est générée exactement là où vous en avez besoin, avec un décalage thermique minimal.

- Si votre objectif principal est un chauffage en vrac simple et peu coûteux (comme dans un four) : Le chauffage par résistance traditionnel est souvent plus pratique, car il est moins complexe et ne dépend pas des propriétés conductrices du matériau.

- Si vous travaillez avec des matériaux non conducteurs (comme les plastiques, le verre ou la céramique) : Le chauffage par induction ne fonctionnera pas, car il n'y a pas de chemin pour les courants de Foucault nécessaires pour générer la chaleur Joule.

En comprenant que l'induction exploite la propre résistance d'un matériau, vous pouvez choisir la bonne technologie de chauffage pour votre application spécifique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe | Utilise des champs électromagnétiques pour induire des courants de Foucault dans les matériaux conducteurs, provoquant un chauffage interne via l'effet Joule. |

| Source de chaleur | Propre résistance électrique du matériau et, pour les matériaux ferromagnétiques, pertes par hystérésis jusqu'à la température de Curie. |

| Facteurs clés | Résistivité du matériau, perméabilité magnétique, fréquence de fonctionnement et géométrie de la bobine. |

| Applications | Idéal pour le chauffage précis et rapide dans le durcissement de surface, le forgeage et d'autres processus industriels. |

| Limitations | Ne convient pas aux matériaux non conducteurs comme les plastiques ou les céramiques. |

Débloquez le chauffage de précision avec les solutions KINTEK

Vous rencontrez des problèmes de chauffage inefficace ou imprécis dans votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales, augmentant ainsi l'efficacité et la précision.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de chauffage par induction et d'autres solutions peuvent transformer vos processus et vous offrir des résultats supérieurs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables