En bref, le dépôt chimique en phase vapeur (CVD) est un processus fondamentalement plus complexe que le dépôt physique en phase vapeur (PVD). Cette différence provient du fait que le PVD est un processus physique de transfert de matière, similaire à la peinture au pistolet avec des atomes, tandis que le CVD est un processus chimique qui crée un nouveau matériau sur une surface par des réactions contrôlées. Les variables supplémentaires que sont les précurseurs chimiques, le flux gazeux et les sous-produits de réaction rendent le CVD intrinsèquement plus complexe à gérer.

La distinction fondamentale n'est pas de savoir si un processus est universellement "meilleur", mais d'adapter le bon niveau de complexité à la tâche. La simplicité relative du PVD offre une pureté et un contrôle exceptionnels pour les géométries plus simples, tandis que la complexité du CVD est un compromis nécessaire pour obtenir des revêtements uniformes sur des surfaces tridimensionnelles complexes.

La différence fondamentale : Physique vs. Chimique

La racine de la différence de complexité réside dans la manière dont le matériau de revêtement arrive et se forme sur le substrat.

PVD : Un processus de transfert physique

Le dépôt physique en phase vapeur est un processus mécanique en ligne de mire. Un matériau source solide est vaporisé (par des méthodes telles que la pulvérisation ou l'évaporation) à l'intérieur d'une chambre à vide poussé. Ces atomes vaporisés voyagent en ligne droite et se condensent sur le substrat, construisant le film mince couche par couche.

Le processus est régi par un ensemble relativement restreint de paramètres physiques : le taux de vaporisation, la température du substrat et le temps de dépôt. Il s'agit d'un transfert direct du matériau source.

CVD : Un processus de réaction chimique

Le dépôt chimique en phase vapeur est un processus plus indirect. Il introduit un ou plusieurs gaz chimiques volatils, appelés précurseurs, dans une chambre de réaction.

Ces gaz se décomposent et réagissent sur ou près d'un substrat chauffé, formant un nouveau matériau solide qui se dépose sous forme de film. Cela nécessite un contrôle précis des concentrations de gaz, des débits, de la pression de la chambre et des gradients de température pour déclencher la réaction chimique souhaitée et éviter les sous-produits indésirables.

Analyse de la complexité des processus

La différence de mécanisme entraîne des variations significatives dans la complexité pratique de l'équipement, du contrôle et de la sécurité.

Paramètres de contrôle

Le contrôle du processus PVD est comparativement simple. En gérant la puissance de la source et le temps de dépôt, vous pouvez contrôler de manière fiable l'épaisseur et la composition du film.

Le CVD exige un équilibre délicat entre plusieurs variables interdépendantes. La modification du mélange gazeux, de la pression ou de la température peut altérer considérablement la composition chimique du film, son taux de croissance et ses propriétés structurelles, ce qui rend l'optimisation du processus beaucoup plus complexe.

Équipement et environnement

Les systèmes PVD sont principalement des chambres à vide poussé conçues pour assurer un chemin propre aux atomes vaporisés. Le principal défi est d'atteindre et de maintenir le vide.

Les réacteurs CVD sont des systèmes de traitement chimique plus complexes. Ils doivent manipuler des gaz précurseurs potentiellement dangereux, corrosifs ou pyrophoriques, fonctionner à des températures très élevées et gérer l'évacuation des sous-produits de réaction, ce qui ajoute des coûts importants en matière de sécurité et d'ingénierie.

Le facteur température

Le CVD thermique traditionnel nécessite souvent des températures extrêmement élevées—de plusieurs centaines à plus de mille degrés Celsius—pour fournir l'énergie nécessaire à la rupture des liaisons chimiques et au déclenchement de la réaction.

Cette exigence de chaleur élevée limite les types de substrats pouvant être utilisés. Des variantes comme le CVD assisté par plasma (PECVD) réduisent cette température en utilisant un plasma pour exciter les gaz précurseurs, mais cela ajoute une autre couche de complexité : la gestion du plasma lui-même.

Comprendre les compromis

La complexité de chaque processus est directement corrélée à ses principales forces et faiblesses. Ce n'est pas un défaut, mais un compromis inhérent entre lequel vous devez choisir.

PVD : Simplicité, pureté et adhérence

Parce que le PVD est un transfert physique sous vide propre, il excelle dans la production de films exceptionnellement purs avec une densité élevée et une forte adhérence.

Cependant, sa nature en ligne de mire est sa principale limitation. Il a du mal à revêtir uniformément l'intérieur des canaux, les contre-dépouilles ou les formes 3D complexes, un phénomène connu sous le nom de mauvaise couverture de marche ou de conformité.

CVD : Conformité au prix de la complexité

La nature gazeuse du CVD est son plus grand avantage. Les gaz précurseurs peuvent s'écouler et réagir sur toutes les surfaces exposées d'une pièce complexe, ce qui donne un revêtement très conforme qui est uniforme même sur des géométries complexes.

Le compromis est le risque d'impuretés. Des réactions incomplètes ou l'incorporation de sous-produits des gaz précurseurs peuvent parfois compromettre la pureté du film final.

Faire le bon choix pour votre application

La sélection de la bonne méthode nécessite d'aligner votre objectif principal avec les capacités inhérentes du processus.

- Si votre objectif principal est l'obtention de films de haute pureté sur des surfaces relativement planes : Le PVD est la voie la plus directe et la plus contrôlable en raison de son mécanisme physique plus simple.

- Si votre objectif principal est de revêtir uniformément des géométries 3D complexes : Le CVD est le choix nécessaire, car sa nature chimique, basée sur les gaz, offre la conformité supérieure requise pour cette tâche.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Un processus PVD spécialisé à basse température ou une variante plus complexe comme le PECVD sont vos principales options.

En fin de compte, comprendre la source de la complexité de chaque processus vous permet de choisir le bon outil pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | PVD | CVD |

|---|---|---|

| Type de processus | Transfert physique (par ex., pulvérisation) | Réaction chimique avec des gaz |

| Paramètres de contrôle clés | Taux de vaporisation, température du substrat, temps de dépôt | Concentrations de gaz, débits, pression de la chambre, gradients de température |

| Complexité de l'équipement | Chambres à vide poussé pour des chemins propres | Réacteurs complexes gérant des gaz et sous-produits dangereux |

| Exigences de température | Plus basses, adaptées à divers substrats | Élevées (CVD thermique) ou plus basses avec plasma (PECVD) |

| Conformité du revêtement | Faible sur les formes 3D complexes | Excellente, uniforme sur les géométries complexes |

| Pureté du film | Élevée, avec forte adhérence | Impuretés potentielles dues aux réactions |

Vous avez du mal à choisir entre le PVD et le CVD pour les besoins de revêtement de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, adaptés à divers laboratoires. Forts de notre expertise exceptionnelle en R&D et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques—que vous ayez besoin de revêtements uniformes sur des pièces complexes ou de films de haute pureté. Contactez-nous dès aujourd'hui pour optimiser votre processus et obtenir des résultats supérieurs !

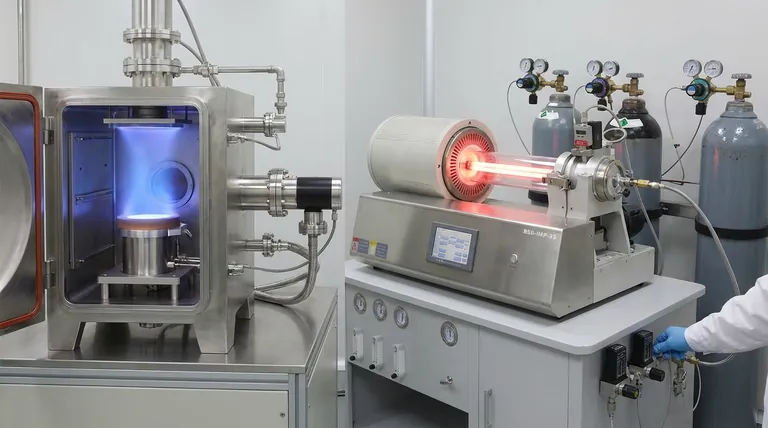

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques