En bref, l'humidité contenue dans votre matériau de chauffage représente une menace critique pour l'intégrité d'un tube de four en alumine. Lorsque le matériau humide est chauffé rapidement, l'eau piégée se transforme violemment en vapeur, créant un pic de pression soudain et puissant à l'intérieur du tube. Cet événement, souvent combiné à un choc thermique, peut facilement entraîner des fissures, des ruptures et une défaillance catastrophique de la céramique.

Le danger principal de l'humidité n'est pas chimique mais physique. L'expansion rapide de l'eau en vapeur dans un environnement restreint génère une contrainte mécanique immense que l'alumine, malgré sa résilience à haute température, ne peut supporter. Par conséquent, le séchage approprié des matériaux et les taux de chauffage contrôlés sont des protocoles de sécurité non négociables.

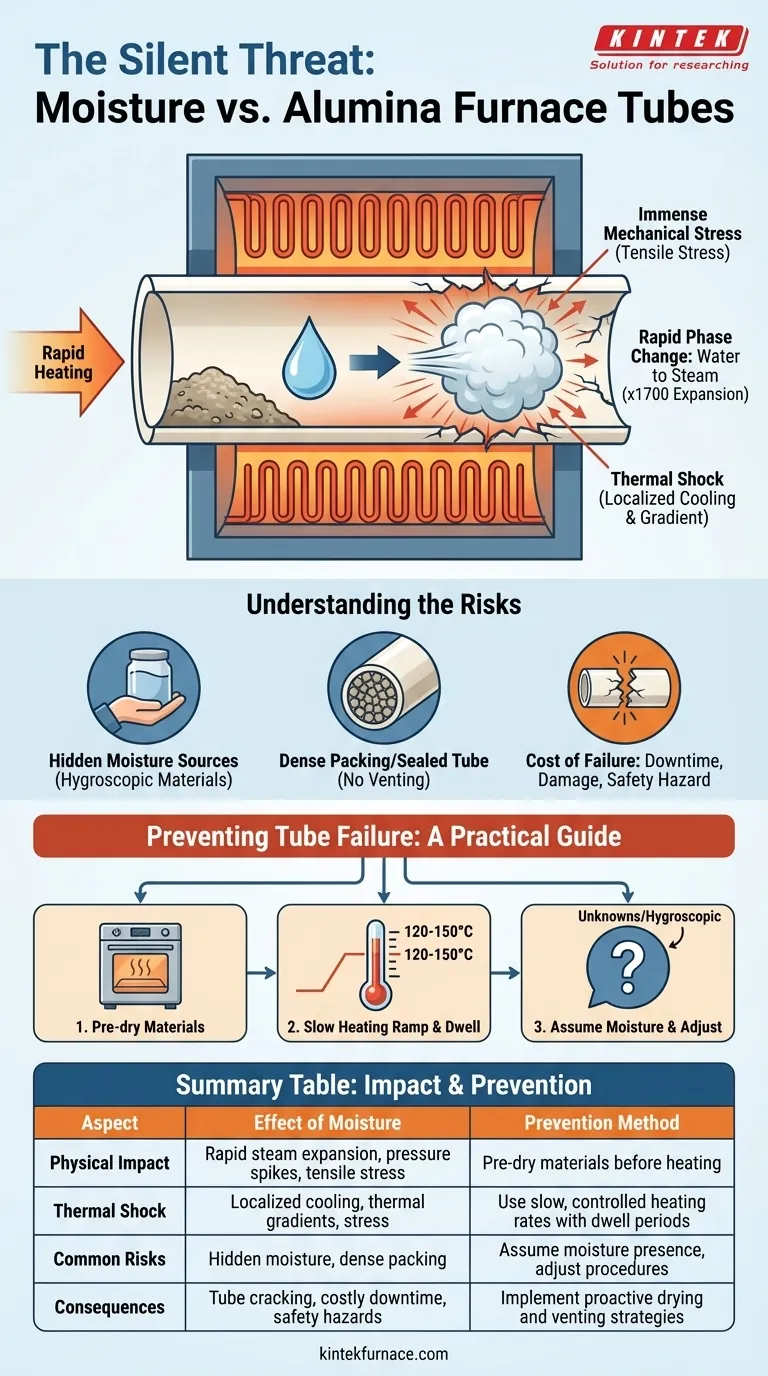

La physique de la défaillance induite par l'humidité

Pour prévenir la défaillance, vous devez d'abord comprendre les forces en jeu. Le dommage se produit en une fraction de seconde, mais il est le résultat d'un processus physique puissant.

Le problème : changement de phase rapide

L'eau subit une expansion volumique massive — un facteur d'environ 1 700 — lorsqu'elle passe de l'état liquide à l'état gazeux (vapeur) à pression atmosphérique.

Si ce changement de phase se produit à l'intérieur d'un matériau poreux ou d'un espace confiné dans le tube du four, cette expansion agit comme une petite explosion.

Comment la pression crée des contraintes mécaniques

La vapeur générée exerce une pression externe immense sur les parois internes du tube en alumine.

Les céramiques comme l'alumine sont très résistantes à la compression mais notoirement fragiles et faibles sous contrainte de traction. La pression interne due à la vapeur soumet la paroi du tube à une contrainte de traction, ce qui correspond à son état le plus vulnérable.

L'effet aggravant du choc thermique

Simultanément, la vaporisation rapide de l'eau provoque un refroidissement localisé sur la surface intérieure du tube.

Cela crée une différence de température nette, ou gradient thermique, entre la paroi intérieure plus froide et la paroi extérieure chaude. Ce gradient induit sa propre contrainte, un phénomène connu sous le nom de choc thermique, qui affaiblit davantage le tube et exacerbe la contrainte due au pic de pression.

Comprendre les risques et les pièges courants

Être simplement conscient du danger n'est pas suffisant. De nombreux opérateurs tombent dans des pièges courants qui entraînent des dommages matériels.

Sources d'humidité cachées

Le risque ne se limite pas aux échantillons visiblement humides. L'humidité peut provenir de sources moins évidentes.

Les matériaux hygroscopiques, par exemple, sont des poudres ou des sels qui absorbent activement l'humidité ambiante de l'air. Un matériau qui était sec hier peut être dangereux aujourd'hui après avoir été laissé dans un laboratoire humide.

Le mythe du « chauffage lent » comme solution miracle

Bien qu'un taux de chauffage lent soit crucial, ce n'est pas une solution garantie si la vapeur n'a aucun moyen de s'échapper.

Si le tube est scellé ou si le matériau est trop tassé, la pression augmentera quel que soit le taux de chauffage. L'objectif d'une montée en température lente est de permettre à la vapeur de se former progressivement et de s'échapper en toute sécurité.

Le coût de la défaillance

La défaillance d'un tube est plus qu'un simple inconvénient. Elle entraîne des temps d'arrêt coûteux, le prix élevé d'un tube de remplacement et des dommages potentiels aux éléments chauffants du four. Plus important encore, une fracture violente peut créer un risque de sécurité important.

Un guide pratique pour prévenir la défaillance des tubes

Pour protéger votre équipement et garantir des résultats fiables, votre procédure opérationnelle doit tenir compte de manière proactive du risque d'humidité. Basez votre approche sur votre processus et vos matériaux spécifiques.

- Si votre objectif principal est la sécurité des processus et la longévité de l'équipement : Séchez toujours vos matériaux préalablement dans un four de séchage séparé à température plus basse avant de les placer dans le four tubulaire en alumine.

- Si le pré-séchage n'est pas une option : Mettez en œuvre une montée en température très lente et multi-étapes avec une période de maintien juste au-dessus du point d'ébullition de l'eau (par exemple, 120-150 °C) pour permettre à la vapeur de s'échapper lentement et complètement.

- Si vous travaillez avec des matériaux inconnus ou hygroscopiques : Supposez qu'ils contiennent de l'humidité et intégrez une étape de pré-séchage ou de montée lente avec maintien dans votre procédure standard sans exception.

Gérer l'humidité de manière proactive est le moyen le plus efficace de garantir la performance à long terme et la sécurité de votre système de four à haute température.

Tableau récapitulatif :

| Aspect | Effet de l'humidité | Méthode de prévention |

|---|---|---|

| Impact physique | L'expansion rapide de la vapeur provoque des pics de pression et une contrainte de traction | Prétirer les matériaux avant le chauffage |

| Choc thermique | Le refroidissement localisé crée des gradients thermiques et des contraintes | Utiliser des taux de chauffage lents et contrôlés avec des périodes de maintien |

| Risques courants | Humidité cachée dans les matériaux hygroscopiques ou tassement dense | Supposer la présence d'humidité et ajuster les procédures en conséquence |

| Conséquences | Fissuration du tube, temps d'arrêt coûteux, risques de sécurité | Mettre en œuvre des stratégies proactives de séchage et de ventilation |

Protégez les processus à haute température de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des produits fiables tels que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à éviter les pannes liées à l'humidité et à améliorer l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques et assurer la performance à long terme de l'équipement !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température