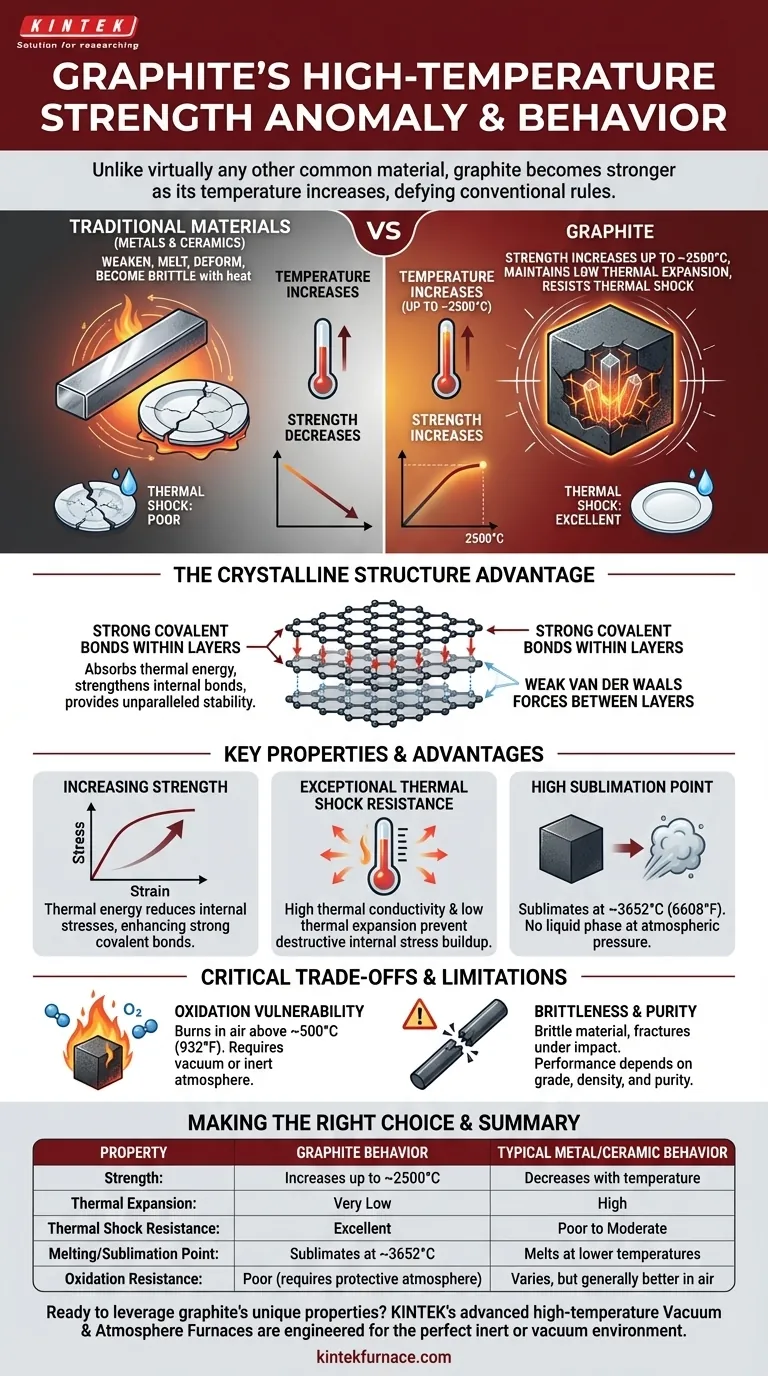

Contrairement à pratiquement tout autre matériau courant, le graphite possède la propriété unique et contre-intuitive de devenir plus résistant à mesure que sa température augmente. Là où les métaux s'affaiblissent et les céramiques deviennent cassantes, l'intégrité structurelle du graphite s'améliore jusqu'à environ 2500°C, tout en maintenant un coefficient de dilatation thermique extrêmement faible, ce qui le rend exceptionnellement résistant aux chocs thermiques.

La raison principale de la performance remarquable du graphite à haute température réside dans sa structure atomique en couches. Cette structure lui permet d'absorber l'énergie thermique et de renforcer ses liaisons internes, lui conférant une stabilité inégalée lorsque la plupart des autres matériaux se déformeraient, fondraient ou se fractureraient.

L'anomalie du graphite : pourquoi il défie les règles conventionnelles

Pour comprendre la valeur du graphite, il faut d'abord apprécier à quel point son comportement contredit celui des matériaux traditionnels à haute température comme les métaux et les céramiques.

L'avantage de la structure cristalline

Le graphite est constitué de couches superposées d'atomes de carbone disposées en réseau hexagonal. Les liaisons à l'intérieur de chaque couche sont des liaisons covalentes incroyablement fortes. Les liaisons entre les couches sont des forces de van der Waals beaucoup plus faibles.

Cette double structure est la clé. Elle permet au graphite de gérer l'énergie thermique d'une manière que d'autres matériaux ne peuvent pas faire.

Augmentation de la résistance avec la température

Dans la plupart des matériaux, la chaleur augmente la vibration atomique, affaiblissant les liaisons et provoquant le ramollissement et l'expansion du matériau. Dans le graphite, l'augmentation de l'énergie thermique réduit en fait les contraintes internes et permet aux fortes liaisons covalentes au sein de ses couches de devenir encore plus efficaces.

Il en résulte une augmentation mesurable de la résistance à la traction lorsqu'il chauffe, un phénomène qui se poursuit jusqu'à ce qu'il atteigne des températures extrêmes (environ 2500°C ou 4500°F).

Résistance exceptionnelle aux chocs thermiques

Le choc thermique est ce qui fait qu'une assiette en céramique se fissure si vous y versez de l'eau froide alors qu'elle est chaude. Le changement de température rapide crée une immense contrainte interne.

Le graphite est très résistant à cette défaillance. Sa haute conductivité thermique lui permet de dissiper la chaleur rapidement et uniformément, tandis que sa faible dilatation thermique signifie qu'il ne change pas de forme de manière drastique lorsque sa température varie. Cette combinaison empêche l'accumulation de contraintes internes destructrices.

Un point de sublimation élevé, pas un point de fusion

À pression atmosphérique, le graphite ne fond pas en liquide. Au lieu de cela, il se sublime, passant directement de l'état solide à l'état gazeux à une température incroyablement élevée d'environ 3652°C (6608°F).

C'est un avantage significatif par rapport même aux métaux réfractaires les plus robustes comme le tungstène, qui fond à 3422°C.

Comprendre les compromis et les limites

Les propriétés du graphite ne sont pas universellement supérieures. Sa principale faiblesse est une considération critique pour toute application réelle.

Le rôle critique de l'atmosphère

La plus grande vulnérabilité du graphite est l'oxydation. En présence d'oxygène, il commencera à brûler à des températures aussi basses que 500°C (932°F).

Cela signifie que la résistance à haute température du graphite ne peut être utilisée que dans un vide, une atmosphère inerte (comme l'argon ou l'azote), ou lorsqu'il est protégé par un revêtement spécial. Pour les applications en air libre, il n'est pas un choix viable sans une telle protection.

Fragilité par rapport aux métaux

Bien que très résistant, le graphite est un matériau fragile. Contrairement à un métal, il ne se pliera ni ne se déformera sous charge ; il se fracturera. Ce manque de ductilité doit être pris en compte dans la conception des composants pour éviter les défaillances dues à un impact ou à des concentrations de contraintes aiguës.

Pureté et porosité

La performance d'un composant en graphite dépend fortement de son processus de fabrication. La qualité, la densité et la pureté du graphite détermineront sa résistance ultime, sa conductivité thermique et sa résistance chimique. Le graphite poreux de qualité inférieure ne sera pas aussi performant qu'un grade isotrope à haute densité.

Faire le bon choix pour votre application

La sélection d'un matériau nécessite de mettre en balance ses forces par rapport aux exigences de l'environnement. Le graphite est un outil exceptionnel, mais seulement pour le bon travail.

- Si votre objectif principal est la stabilité à température extrême sous vide ou sous gaz inerte : Le graphite est souvent le choix supérieur pour des applications telles que les éléments de four, les moules de coulée ou les tuyères de fusée.

- Si votre objectif principal est le fonctionnement à haute température en air libre : Une céramique technique (comme l'alumine) ou un métal réfractaire revêtu est le choix nécessaire, car le graphite non protégé s'oxydera et échouera rapidement.

- Si votre objectif principal est la ténacité et la résistance aux chocs mécaniques : Un métal réfractaire comme le tungstène ou le molybdène est un meilleur choix en raison de sa ductilité, car la fragilité du graphite est un passif important.

Comprendre ces compromis fondamentaux vous permet de sélectionner un matériau non seulement pour ses propriétés idéales, mais avec une stratégie claire pour atténuer ses faiblesses inhérentes.

Tableau récapitulatif :

| Propriété | Comportement du graphite | Comportement typique des métaux/céramiques |

|---|---|---|

| Résistance | Augmente jusqu'à ~2500°C | Diminue avec la température |

| Dilatation thermique | Très faible | Élevée |

| Résistance aux chocs thermiques | Excellente | Faible à modérée |

| Point de fusion/sublimation | Se sublime à ~3652°C | Fond à des températures plus basses |

| Résistance à l'oxydation | Faible (nécessite une atmosphère protectrice) | Variable, mais généralement meilleure à l'air |

Prêt à exploiter les propriétés uniques du graphite à haute température dans votre laboratoire ? Les fours haute température avancés de KINTEK, y compris nos fours à vide et sous atmosphère et nos systèmes CVD/PECVD, sont conçus pour créer l'environnement inerte ou sous vide parfait nécessaire pour utiliser tout le potentiel du graphite. Nos solides capacités internes de R&D et de fabrication permettent une personnalisation approfondie pour répondre à vos exigences expérimentales spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats de traitement thermique supérieurs.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés