À la base, le dépôt chimique en phase vapeur (CVD) est une méthode permettant de « faire croître » des matériaux solides à partir d'un gaz. Il s'agit d'un processus sous vide où des précurseurs chimiques à l'état de vapeur sont introduits dans une chambre de réaction. Ces gaz se décomposent ou réagissent ensuite à la surface d'un substrat (l'objet à revêtir), formant un film mince solide, hautement pur, atome par atome.

Bien que souvent perçu comme une technique de revêtement, le CVD est plus précisément un processus de synthèse de matériaux. Sa véritable valeur réside dans sa capacité à construire des films minces ultra-purs et performants avec une précision au niveau atomique, ce qui le rend indispensable pour l'électronique moderne et les matériaux avancés.

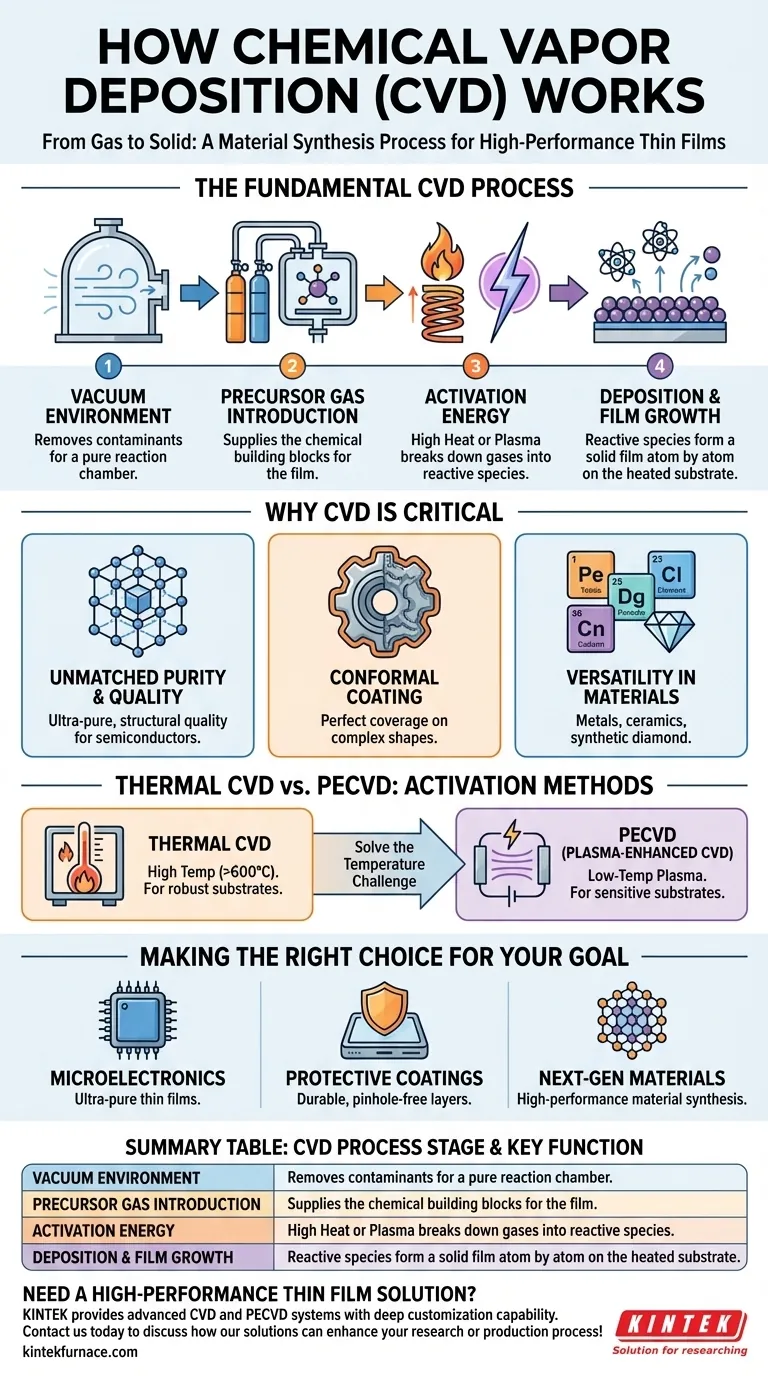

Le processus CVD fondamental : du gaz au solide

Pour comprendre le fonctionnement du CVD, il est préférable de le décomposer en ses étapes essentielles. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide contrôlée pour garantir la pureté et prévenir les réactions indésirables.

L'environnement sous vide

La première étape consiste à créer un vide. Cela élimine l'air et autres contaminants potentiels de la chambre, garantissant que seuls les produits chimiques intentionnellement introduits pour le dépôt sont présents.

Introduction des gaz précurseurs

Ensuite, un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre. Ces gaz contiennent les atomes nécessaires au film final — par exemple, un gaz contenant du silicium peut être utilisé pour déposer un film de silicium.

L'énergie d'activation

Les gaz précurseurs ne réagissent pas d'eux-mêmes. Ils doivent être activés par de l'énergie, ce qui provoque leur décomposition et les rend réactifs. Cette énergie est généralement fournie par une chaleur élevée, mais d'autres méthodes comme le plasma peuvent également être utilisées.

Dépôt et croissance du film

Une fois activées, les espèces chimiques réactives s'adsorbent sur la surface chauffée du substrat. Elles forment alors un film solide stable, libérant tout sous-produit volatil qui est pompé hors de la chambre. Comme cela se produit molécule par molécule, le film résultant est extrêmement uniforme et dense.

Pourquoi le CVD est essentiel pour la technologie moderne

La précision et le contrôle offerts par le CVD en font un processus fondamental dans la fabrication de haute technologie, en particulier pour les produits qui dépendent de performances à l'échelle microscopique.

Pureté et qualité inégalées

L'environnement sous vide et les réactions chimiques contrôlées produisent des films minces d'une pureté et d'une qualité structurelle exceptionnellement élevées. Ceci est non négociable pour des applications telles que la fabrication de semi-conducteurs, où même de minuscules impuretés peuvent ruiner une micro-puce.

Revêtement conforme

Étant donné que le matériau est construit à partir d'une phase gazeuse, le CVD peut déposer une couche parfaitement uniforme sur des formes complexes et tridimensionnelles. Ce revêtement « conforme » assure une couverture complète sans les faiblesses ou les vides que les revêtements liquides peuvent laisser derrière eux.

Polyvalence des matériaux

Le processus est incroyablement polyvalent. En modifiant les gaz précurseurs et les conditions de processus, le CVD peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux, des céramiques (comme le nitrure de silicium) et même des matériaux avancés comme le diamant synthétique.

Comprendre les compromis et les variations

Bien que puissant, le processus CVD standard présente des limites. Leur compréhension a conduit à des variations importantes qui élargissent son applicabilité.

Le défi des hautes températures

Le CVD thermique traditionnel nécessite souvent des températures très élevées (souvent >600°C) pour activer les gaz précurseurs. Cela peut endommager les substrats sensibles, tels que les plastiques ou les composants électroniques entièrement fabriqués.

La solution plasma (PECVD)

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une variation clé qui résout le problème de la température. En PECVD, un champ électrique crée un plasma à basse température (un gaz ionisé) à l'intérieur de la chambre. Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses.

Complexité du processus

Les systèmes CVD sont des machines sophistiquées nécessitant un contrôle précis des niveaux de vide, des débits de gaz et de la température. Cela rend le processus plus complexe et plus coûteux que les méthodes de revêtement plus simples, réservant son utilisation aux applications où la haute performance est primordiale.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD dépend entièrement des exigences techniques du produit final.

- Si votre objectif principal est la production en série de microélectronique : Le CVD est la norme de l'industrie pour déposer les films minces ultra-purs et uniformes essentiels à la fabrication des transistors et des interconnexions.

- Si votre objectif principal est de créer des revêtements protecteurs durables : Le CVD et le PECVD fournissent des couches denses et sans trous d'épingle qui protègent les dispositifs sensibles comme les capteurs automobiles et les implants médicaux contre la corrosion et l'usure.

- Si votre objectif principal est de développer des matériaux de nouvelle génération : La polyvalence du CVD permet la synthèse de matériaux haute performance, tels que le diamant synthétique pour les outils de coupe ou les diélectriques avancés pour l'électronique future.

En fin de compte, comprendre le dépôt chimique en phase vapeur, c'est comprendre l'ingénierie au niveau atomique qui constitue le fondement de notre monde technologique moderne.

Tableau récapitulatif :

| Étape du processus CVD | Fonction clé |

|---|---|

| Environnement sous vide | Élimine les contaminants pour une chambre de réaction pure. |

| Introduction du gaz précurseur | Fournit les blocs de construction chimiques du film. |

| Activation (Chaleur/Plasma) | Fournit l'énergie pour décomposer les gaz en espèces réactives. |

| Dépôt et croissance | Les espèces réactives forment un film solide sur la surface du substrat. |

Besoin d'une solution de film mince haute performance ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des systèmes CVD et PECVD avancés. Notre gamme de produits, comprenant les fours tubulaires, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD spécialisés, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos besoins uniques de synthèse de matériaux et de revêtement.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche ou votre processus de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue