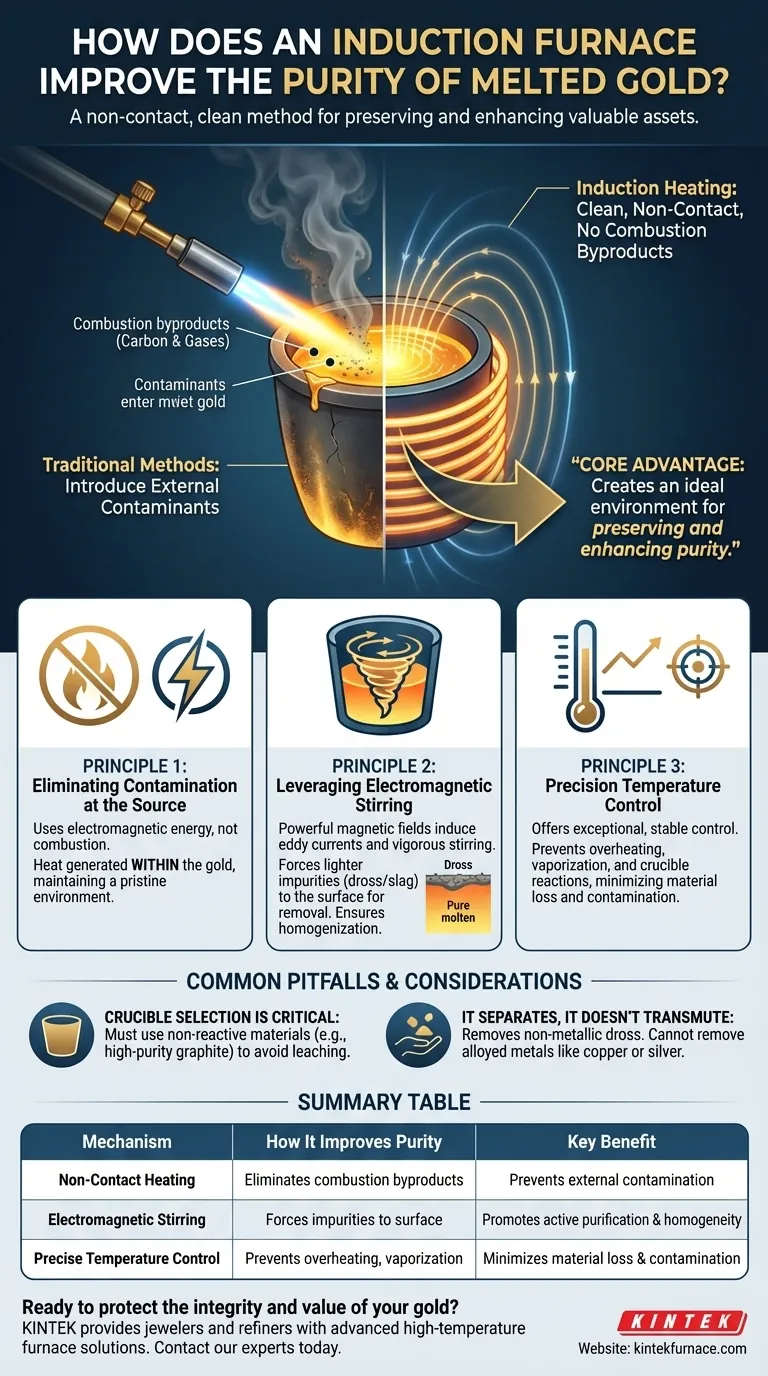

Un four à induction améliore la pureté de l'or fondu en utilisant une méthode de chauffage propre et sans contact qui prévient la contamination et aide activement à séparer les impuretés. Contrairement aux techniques basées sur la flamme, le chauffage par induction utilise un champ magnétique pour faire fondre le métal, éliminant l'introduction de sous-produits de combustion. Ce processus offre également un contrôle précis de la température et un effet d'agitation naturel, ce qui améliore encore la pureté finale de l'or.

L'avantage principal de la fusion par induction n'est pas seulement qu'elle fait fondre l'or, mais qu'elle crée un environnement idéal pour préserver et améliorer sa pureté. En éliminant les contaminants externes et en favorisant la séparation des contaminants existants, elle traite le métal comme un actif précieux à protéger tout au long du processus.

Les mécanismes fondamentaux de la purification par induction

Pour comprendre comment un four à induction produit de l'or plus pur, nous devons examiner trois principes physiques distincts qui fonctionnent de concert. Ces mécanismes sont fondamentalement différents des méthodes de fusion traditionnelles.

Principe 1 : Éliminer la contamination à la source

Le facteur le plus important est la méthode de chauffage elle-même. Les fours traditionnels dépendent souvent de la combustion de combustibles fossiles ou de l'utilisation d'une torche à flamme nue.

Ce processus de combustion libère des contaminants, tels que le carbone et d'autres gaz, qui peuvent se dissoudre dans l'or fondu et réduire sa finesse.

Le chauffage par induction est entièrement différent. Il utilise l'énergie électromagnétique, ne créant aucun sous-produit de combustion. La chaleur est générée à l'intérieur de l'or lui-même, garantissant que l'environnement de fusion reste immaculé et exempt de polluants externes.

Principe 2 : Tirer parti de l'agitation électromagnétique

Une bobine d'induction génère de puissants champs magnétiques fluctuants qui induisent des courants de Foucault électriques dans l'or. Ces courants sont ce qui génère la chaleur, mais ils produisent également un effet secondaire crucial : l'agitation électromagnétique.

Cette agitation naturelle et vigoureuse du métal fondu est un avantage clé. Elle assure que l'ensemble de la masse fondue est parfaitement homogénéisée, prévenant les points chauds et créant une température uniforme.

Plus important encore, ce mouvement d'agitation force les impuretés plus légères et non métalliques (écume et scories) à remonter à la surface, où elles peuvent être facilement écrémées avant la coulée. Il s'agit d'une forme de purification active en cours de processus.

Principe 3 : Contrôle précis de la température

Les systèmes à induction offrent un contrôle de température exceptionnellement précis et stable. Cela empêche l'or de surchauffer, ce qui est un problème courant avec les méthodes basées sur la flamme moins contrôlables.

La surchauffe peut causer deux problèmes. Premièrement, elle peut provoquer la vaporisation d'une partie de l'or, entraînant une perte directe de matière et des rendements inférieurs. Deuxièmement, des températures excessives peuvent faire réagir l'or fondu avec le matériau du creuset, introduisant de nouvelles impuretés dans la masse fondue.

En maintenant l'or à la température de fusion parfaite, un four à induction minimise à la fois la perte de matière et le risque de contamination du creuset.

Pièges et considérations courants

Bien que très efficace, un four à induction n'est pas une solution magique. Son efficacité dépend d'un fonctionnement correct et de la compréhension de ses limites.

Le choix du creuset est essentiel

Le creuset est le récipient qui contient l'or fondu. L'utilisation d'un mauvais matériau peut annuler complètement les avantages de pureté de l'induction.

Le creuset doit être fabriqué dans un matériau non réactif, tel que le graphite ou la céramique de haute pureté. Un creuset de mauvaise qualité ou de type incorrect peut libérer des impuretés dans la masse fondue, contaminant l'or même que vous essayez de purifier.

Il sépare, il ne transmute pas

Un four à induction excelle dans le maintien de la pureté et la séparation des scories non métalliques. L'agitation électromagnétique aide les scories à flotter à la surface pour être retirées.

Cependant, il ne peut pas éliminer d'autres métaux alliés à l'or, tels que le cuivre ou l'argent. La séparation de ces métaux dissous nécessite un processus chimique complètement différent, tel que le processus Miller ou le processus Wohlwill utilisés dans le raffinage à grande échelle.

Faire le bon choix pour votre objectif

Votre choix de technologie de fusion doit s'aligner directement sur vos objectifs de qualité, de volume et de pureté.

- Si votre objectif principal est une pureté maximale et un contrôle du processus (raffinage, lingots d'investissement) : Un four à induction est le choix définitif pour prévenir la contamination et maximiser le rendement.

- Si votre objectif principal est de créer des alliages de haute qualité et constants (fabrication de bijoux) : L'homogénéité résultant de l'agitation naturelle de l'induction est un avantage critique qui assure une valeur en carats et une couleur uniformes.

- Si votre objectif principal est un travail occasionnel à petite échelle avec un budget serré : Une torche traditionnelle peut être adéquate, mais vous devez accepter les risques inhérents d'une pureté inférieure et d'une perte de matière.

En fin de compte, choisir un four à induction est une décision qui priorise l'intégrité et la valeur du produit final.

Tableau récapitulatif :

| Mécanisme | Comment il améliore la pureté | Avantage clé |

|---|---|---|

| Chauffage sans contact | Élimine les sous-produits de combustion des flammes. | Prévient la contamination externe. |

| Agitation électromagnétique | Force les impuretés (écume/scories) à remonter à la surface pour être retirées. | Favorise la purification active et l'homogénéité. |

| Contrôle précis de la température | Prévient la surchauffe, la vaporisation et les réactions du creuset. | Minimise la perte de matière et la contamination. |

Prêt à protéger l'intégrité et la valeur de votre or ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux bijoutiers et aux raffineurs des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, sous vide et sous atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences uniques de pureté et de production.

Contactez nos experts dès aujourd'hui pour trouver la solution de four à induction parfaite pour votre application.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance