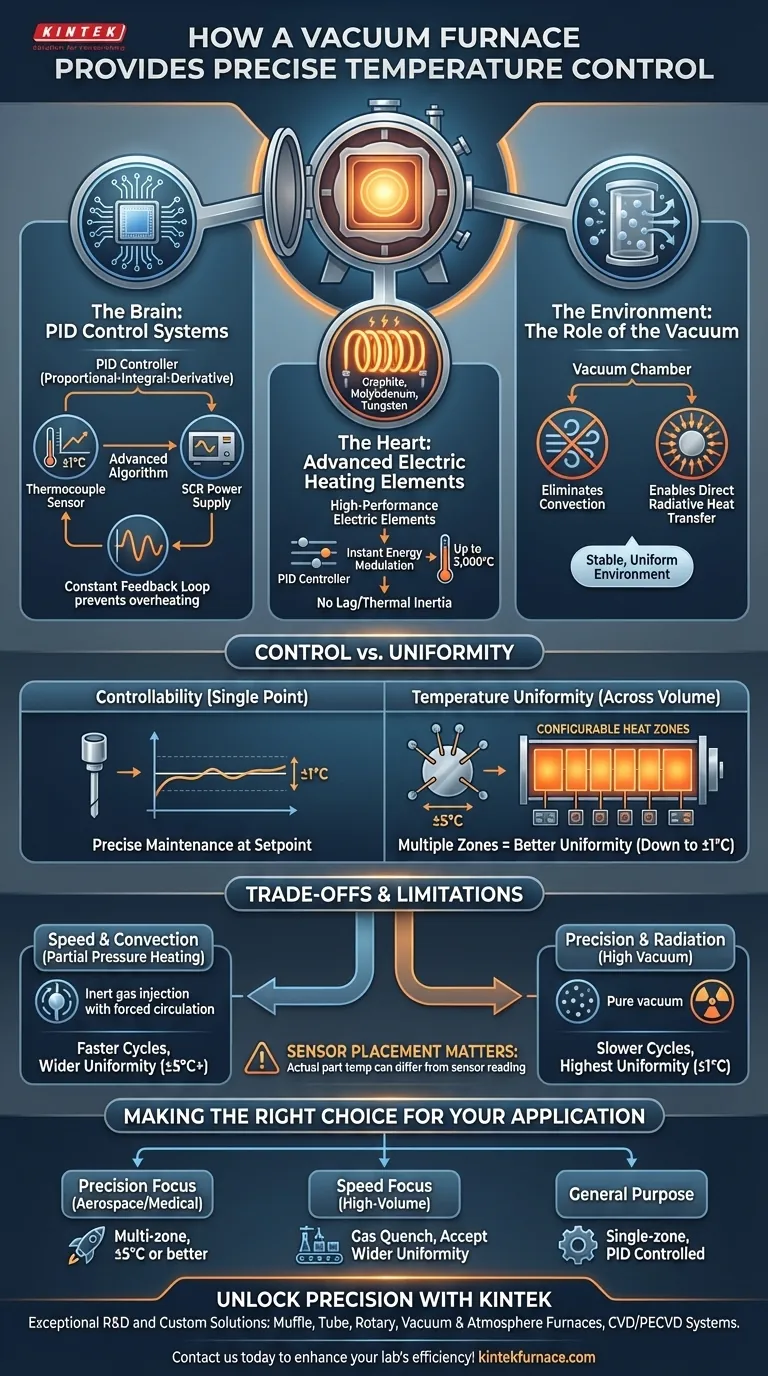

À la base, un four sous vide atteint un contrôle précis de la température grâce à une interaction sophistiquée de trois éléments clés. Un contrôleur numérique avancé agit comme le cerveau, un système de chauffage électrique très réactif sert de cœur, et le vide lui-même crée un environnement d'une stabilité unique en éliminant les variables imprévisibles de l'air. Cette combinaison permet un apport d'énergie extrêmement précis et une distribution uniforme de la chaleur, conduisant à des résultats reproductibles avec des tolérances aussi faibles que ±1°C.

L'obtention d'une température précise dans un four sous vide n'est pas le résultat d'un seul composant, mais d'un système conçu. Un contrôleur PID avancé, des éléments chauffants électriques spécialisés et la physique de l'environnement sous vide travaillent de concert pour éliminer les variables thermiques et offrir un contrôle inégalé sur le processus de traitement thermique.

Les composants clés du contrôle de précision

Pour comprendre comment cette précision est possible, il est essentiel de décomposer le système en ses composants fondamentaux. Chaque partie joue un rôle distinct et critique dans l'atteinte et le maintien de la température cible.

Le Cerveau : Systèmes de contrôle PID

Le système nerveux central du four est son contrôleur PID (Proportionnel-Intégral-Dérivé). Considérez-le comme un système de régulateur de vitesse avancé pour la température.

Le contrôleur mesure en continu la température via des thermocouples et la compare au point de consigne désiré. Il utilise ensuite un algorithme sophistiqué pour ajuster précisément la puissance envoyée aux éléments chauffants via une alimentation à thyristors (SCR). Cette boucle de rétroaction constante empêche la surchauffe ou le sous-refroidissement, assurant que la température reste exceptionnellement stable.

Le Cœur : Éléments chauffants électriques avancés

Contrairement aux systèmes à combustion, les fours sous vide utilisent des éléments chauffants électriques haute performance. Ceux-ci sont généralement fabriqués à partir de matériaux comme le graphite, le molybdène ou le tungstène, choisis pour leur capacité à supporter des températures extrêmes allant jusqu'à 3 000°C.

Parce qu'ils sont électriques, l'énergie fournie peut être modulée instantanément et proprement par le contrôleur PID. Il n'y a pas de délai ni d'inertie thermique associés à la combustion de carburant, ce qui permet un niveau de réactivité essentiel pour un contrôle précis de la température.

L'environnement : Le rôle du vide

Le vide lui-même est un élément crucial de contrôle. En éliminant les molécules d'air de la chambre, le four élimine pratiquement le transfert de chaleur par convection.

Dans une atmosphère standard, la convection crée des courants d'air imprévisibles et des points chauds. Dans un vide, la chaleur est transférée principalement par rayonnement, ce qui est une méthode beaucoup plus directe et uniforme. Cela garantit que toutes les surfaces de la pièce sont chauffées uniformément sans interférence de l'air turbulent.

Du contrôle à l'uniformité : Comment la précision est mesurée

Les termes « contrôle » et « uniformité » sont souvent utilisés ensemble, mais ils décrivent différents aspects des performances d'un four. Comprendre la distinction est essentiel pour évaluer les capacités d'un système pour une application spécifique.

Comprendre la contrôlabilité versus l'uniformité

La contrôlabilité fait référence à la précision avec laquelle le four peut maintenir la température à un seul point de capteur par rapport au point de consigne. Les systèmes modernes atteignent souvent une contrôlabilité de ±1°C.

L'uniformité de la température, cependant, fait référence à la variation maximale de température dans l'ensemble du volume de travail ou de la pièce elle-même. En raison des points chauds et froids naturels, l'uniformité est généralement une plage plus large, souvent spécifiée comme ±5°C. L'obtention d'une meilleure uniformité nécessite une ingénierie supplémentaire.

L'impact des zones de chauffage configurables

Pour améliorer l'uniformité, les fours haute performance utilisent plusieurs zones de chauffage configurables. Au lieu d'un grand élément chauffant, le four est divisé en plusieurs zones plus petites, chacune ayant son propre contrôle de puissance et souvent son propre thermocouple.

Cela permet au contrôleur PID d'envoyer intelligemment plus de puissance aux zones plus froides et moins de puissance aux zones plus chaudes, contrant activement les gradients thermiques. C'est ainsi que les fours atteignent l'uniformité exceptionnelle (jusqu'à ±1°C) requise pour les processus sensibles comme le brasage de composants aérospatiaux ou le frittage d'implants médicaux.

Comprendre les compromis et les limitations

Bien qu'un four sous vide offre un contrôle supérieur, ses performances sont soumises aux lois de la physique et à des choix opérationnels spécifiques. Comprendre ces compromis est crucial pour l'optimisation du processus.

Le défi du chauffage convectif

Pour des cycles de chauffage ou de refroidissement plus rapides, une petite quantité de gaz inerte (comme l'argon ou l'azote) peut être introduite dans la chambre, un processus connu sous le nom de chauffage à pression partielle ou de trempe gazeuse. Cela réintroduit un élément de transfert de chaleur par convection.

Bien que cela accélère considérablement le processus, cela se fait au détriment de l'uniformité de la température. La circulation forcée peut créer des différences de température, élargissant l'uniformité à une plage de ±5°C ou plus. C'est un compromis délibéré entre le temps de cycle et la précision absolue.

Placement et précision du capteur

L'ensemble du système de contrôle repose sur les données de ses thermocouples. La valeur de température indiquée par le four peut être très précise — souvent à ±1,5°C près de la lecture réelle du thermocouple.

Cependant, si le thermocouple n'est pas placé correctement par rapport à la charge de travail, la température réelle de la pièce peut différer de ce que le contrôleur lit. Une installation correcte et, dans certains cas, l'utilisation de plusieurs thermocouples attachés directement à la pièce sont essentielles pour garantir que la pièce elle-même atteint la température désirée.

Faire le bon choix pour votre application

Le niveau idéal de contrôle de la température dépend entièrement de votre matériau, de votre processus et de vos objectifs de production.

- Si votre objectif principal est une précision et une répétabilité maximales (par exemple, aérospatial, médical) : Privilégiez les fours avec plusieurs zones de chauffage contrôlées indépendamment et des spécifications d'uniformité de ±5°C ou mieux.

- Si votre objectif principal est des temps de cycle plus rapides pour la production en grand volume : Envisagez un four avec de robustes capacités de pression partielle et de trempe gazeuse, mais soyez prêt à accepter une uniformité de température plus large pendant ces phases.

- Si votre objectif principal est le traitement thermique à usage général : Un four à zone unique bien construit avec un contrôleur PID moderne et une bonne isolation offre souvent un équilibre performance-coût suffisant.

En comprenant ces systèmes interconnectés, vous pouvez sélectionner et faire fonctionner un four en toute confiance pour répondre aux exigences précises de votre processus.

Tableau récapitulatif :

| Composant | Rôle dans le contrôle de précision | Caractéristiques clés |

|---|---|---|

| Contrôleur PID | Cerveau du système, ajuste la puissance via une boucle de rétroaction | Atteint une contrôlabilité de ±1°C, utilise une alimentation SCR |

| Éléments chauffants électriques | Cœur, fournit une modulation instantanée de l'énergie | Fabriqué en graphite, molybdène ou tungstène ; supporte jusqu'à 3 000°C |

| Environnement sous vide | Élimine la convection pour un chauffage uniforme | Transfère la chaleur par rayonnement, assure des conditions stables |

| Zones de chauffage multiples | Améliore l'uniformité de la température | Les zones configurables améliorent l'uniformité à ±1°C dans les processus sensibles |

Débloquez la précision de vos processus de traitement thermique avec KINTEK

Vous recherchez un contrôle précis de la température pour vos applications aérospatiales, médicales ou de recherche ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent améliorer l'efficacité et la précision de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté