À la base, un four sous vide crée son environnement de travail unique en éliminant systématiquement l'air d'une chambre scellée. Utilisant de puissantes pompes à vide, il réduit la pression interne à une fraction de l'atmosphère normale. Cet environnement à basse pression est chimiquement inerte, empêchant le matériau traité de réagir avec des gaz comme l'oxygène, ce qui est essentiel pour les processus de traitement thermique de haute pureté.

Le but fondamental d'un four sous vide n'est pas seulement de chauffer, mais de créer un espace chimiquement pur. En abaissant considérablement la pression des gaz, il garantit que la seule variable affectant le matériau est la chaleur, et non des réactions indésirables avec l'atmosphère environnante.

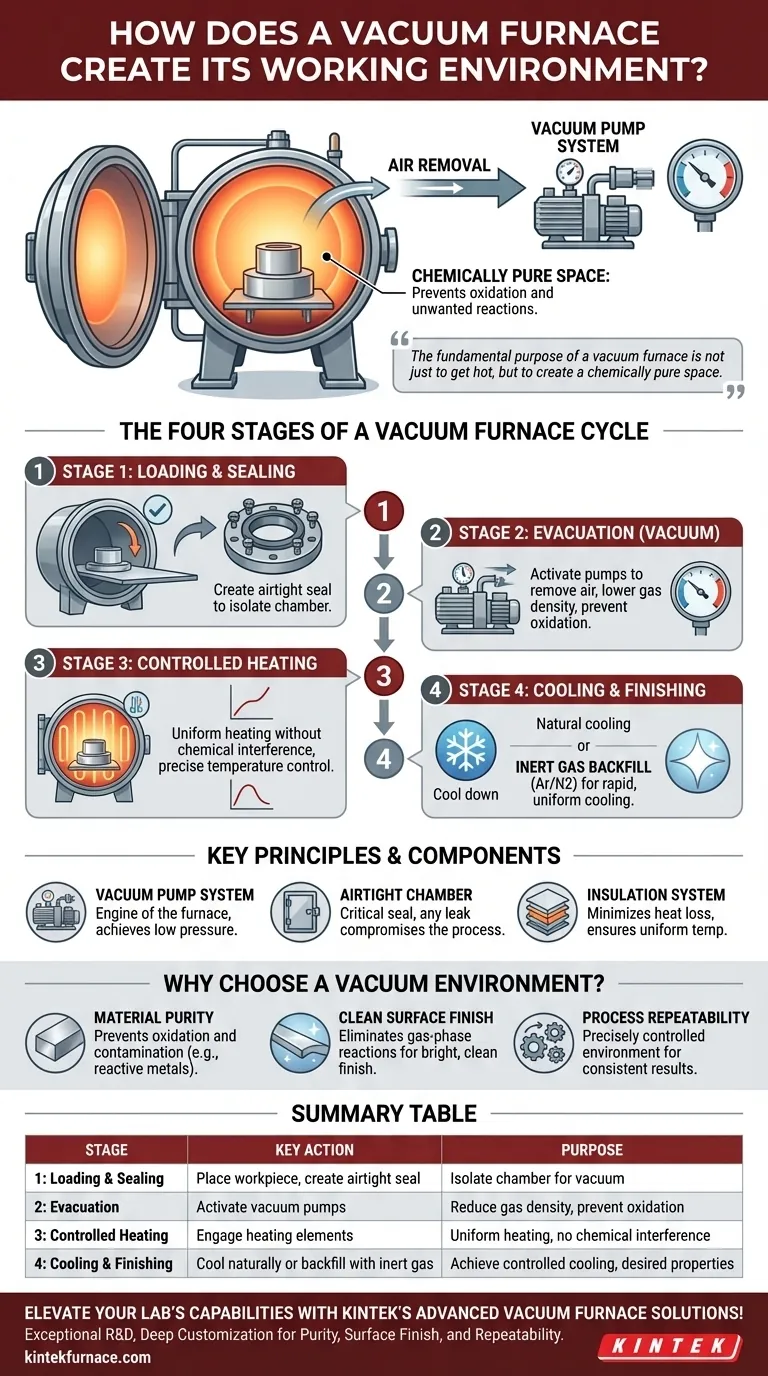

Les quatre étapes du cycle d'un four sous vide

Comprendre le fonctionnement d'un four sous vide est mieux réalisé en examinant son cycle opérationnel, qui peut être décomposé en quatre étapes distinctes. Chaque étape est critique pour l'obtention des propriétés finales souhaitées du matériau.

Étape 1 : Chargement et scellement de la chambre

Le processus commence par le placement de la pièce à travailler, ou "charge", à l'intérieur de la chambre du four.

L'action la plus critique à ce stade est la création d'un joint étanche à l'air. La chambre, souvent un tube de quartz ou de corindon avec des brides en acier inoxydable, doit être complètement isolée de l'atmosphère extérieure pour permettre l'établissement et le maintien du vide.

Étape 2 : Évacuation (Création du vide)

C'est l'étape déterminante du processus. Une fois scellé, un système de pompes à vide est activé pour éliminer l'air et les autres gaz de la chambre.

L'objectif est de réduire la densité des molécules de gaz à un point où elles ont un contact minimal avec la surface du matériau. Cela empêche l'oxydation et d'autres réactions de surface qui se produiraient autrement à des températures élevées en présence d'air.

Étape 3 : Chauffage contrôlé

Une fois le vide établi et stable, les éléments chauffants du four sont activés.

Des systèmes de contrôle avancés gèrent précisément la température, la faisant monter au niveau spécifié et la maintenant à ce niveau pendant la durée requise. Le vide garantit que la chaleur est transférée uniformément sans interférence chimique.

Étape 4 : Refroidissement et finition

Une fois le cycle de chauffage terminé, la charge doit être refroidie de manière contrôlée.

Cela peut impliquer simplement d'éteindre les chauffages et de laisser le four refroidir naturellement sous vide. Alternativement, pour un refroidissement plus rapide (trempe), un gaz inerte comme l'argon ou l'azote est souvent réintroduit dans la chambre pour évacuer rapidement et uniformément la chaleur de la pièce.

Principes et composants clés

L'efficacité d'un four sous vide repose sur l'interaction entre quelques composants et principes fondamentaux. Comprendre cela aide à clarifier pourquoi cette technologie est si cruciale pour le traitement des matériaux avancés.

Le système de pompe à vide

Les pompes sont le moteur du four. Un système typique utilise une combinaison de pompes pour d'abord éliminer la majeure partie de l'air (pompes de dégrossissage), puis atteindre l'état de basse pression final (pompes à vide poussé). L'intégrité de ce système dicte la pureté de l'environnement de travail.

La chambre étanche à l'air

L'importance d'une chambre parfaitement scellée ne peut être surestimée. Toute fuite, aussi petite soit-elle, compromet le vide en permettant à l'oxygène et à d'autres gaz atmosphériques de rentrer, ce qui annule l'objectif du four.

Le système d'isolation

Les fours sous vide modernes utilisent des matériaux isolants avancés à plusieurs couches. Cela a deux fonctions : minimiser les pertes de chaleur pour assurer des températures stables et uniformes, et réduire la consommation globale d'énergie, diminuant ainsi les coûts d'exploitation.

Pourquoi choisir un environnement sous vide ?

La décision d'utiliser un four sous vide est dictée par les exigences spécifiques du matériau et le résultat souhaité. L'environnement unique qu'il crée est la solution à plusieurs défis de fabrication courants.

- Si votre objectif principal est la pureté du matériau : Le vide empêche l'oxydation et la contamination, ce qui est critique pour les métaux réactifs comme le titane ou pour les implants de qualité médicale.

- Si votre objectif principal est une finition de surface propre : En éliminant les réactions en phase gazeuse, un four sous vide offre une finition brillante et propre directement après la sortie du four, éliminant souvent le besoin d'opérations de nettoyage secondaires.

- Si votre objectif principal est la répétabilité du processus : Le niveau de vide et la température précisément contrôlés garantissent que chaque cycle est pratiquement identique, conduisant à des résultats très cohérents et prévisibles, lot après lot.

En fin de compte, l'environnement sous vide transforme le four d'un simple four en un instrument de précision pour la transformation des matériaux.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 : Chargement et scellement | Placer la pièce à travailler et créer un joint étanche | Isoler la chambre de l'atmosphère pour permettre le vide |

| 2 : Évacuation | Activer les pompes à vide pour éliminer l'air | Réduire la densité des gaz pour prévenir l'oxydation et la contamination |

| 3 : Chauffage contrôlé | Engager les éléments chauffants sous vide | Chauffer uniformément le matériau sans interférence chimique |

| 4 : Refroidissement et finition | Refroidir naturellement ou avec un gaz inerte de remplissage | Obtenir un refroidissement contrôlé pour les propriétés matérielles souhaitées |

Élevez les capacités de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation répond précisément à vos besoins expérimentaux uniques en matière de pureté, de finition de surface et de répétabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue