La différence fondamentale entre un four rotatif et un four à pousseurs réside dans la manière dont le matériau est transporté et chauffé. Un four rotatif utilise la rotation de sa chambre pour culbuter et mélanger les matériaux afin d'obtenir un traitement très uniforme, tandis qu'un four à pousseurs déplace les matériaux en ligne droite à travers des zones de température distinctes sur des plateaux ou des nacelles.

Le choix entre ces fours ne consiste pas à déterminer lequel est supérieur, mais quel mécanisme – le culbutage et le mélange d'un four rotatif ou la progression stable et linéaire d'un four à pousseurs – sert le mieux la forme physique de votre matériau et le résultat de procédé souhaité.

La différence mécanique fondamentale : le mouvement définit le procédé

La méthode de transport des matériaux est la distinction la plus importante. Elle dicte le transfert de chaleur, l'agitation des matériaux et les types de procédés pour lesquels chaque four est adapté.

Fours à pousseurs : flux linéaire et continu

Un four à pousseurs fonctionne en poussant un train de plateaux, de nacelles ou de paniers à travers une longue chambre, généralement horizontale. Un mécanisme de pousseur à l'entrée introduit de nouveaux matériaux, ce qui fait avancer toute la ligne.

Cette conception crée un flux continu et linéaire. Le matériau reste stationnaire sur son support, se déplaçant séquentiellement à travers des zones de température préétablies pour le chauffage, le maintien et le refroidissement.

Fours rotatifs : culbutage pour l'uniformité

Un four rotatif, souvent appelé four tubulaire rotatif ou four à cornue rotative, utilise une chambre cylindrique à rotation lente. Cette action de culbutage soulève et fait tomber constamment le matériau à mesure qu'il se déplace de l'entrée à la sortie.

Ce mélange continu est la caractéristique distinctive du four. Il garantit que chaque particule est exposée de manière égale à la source de chaleur et à toute atmosphère de traitement.

Principales implications opérationnelles

Les différences mécaniques entraînent des distinctions significatives en termes de performances, d'uniformité et de capacités de manutention des matériaux.

Distribution et uniformité de la chaleur

Un four rotatif offre intrinsèquement une uniformité de température supérieure. Le mélange constant élimine les points chauds et froids, ce qui est essentiel pour les procédés sensibles comme la calcination ou le grillage de catalyseurs où un contrôle précis de la température est primordial.

Un four à pousseurs présente des gradients de température définis le long de sa longueur. Bien que ce soit une caractéristique souhaitable pour certains traitements thermiques à plusieurs étapes, le matériau sur le plateau lui-même peut subir un chauffage moins uniforme par rapport à l'action de culbutage dans une conception rotative.

Manutention et agitation des matériaux

Les fours rotatifs sont idéaux pour le traitement des poudres, des granulés et des petites pièces fluides. Le culbutage garantit que toutes les surfaces sont traitées uniformément.

Les fours à pousseurs sont nécessaires pour le traitement des pièces discrètes, des composants délicats ou des matériaux qui doivent rester dans une orientation spécifique. Le matériau n'est pas agité, ce qui évite les dommages ou les mélanges indésirables.

Contrôle de l'atmosphère

Les deux types de fours peuvent être conçus pour des atmosphères contrôlées. Cependant, la conception à tube scellé d'un four à cornue rotative le rend exceptionnellement bien adapté au maintien d'atmosphères inertes, oxydantes ou réductrices.

La conception d'un four rotatif offre un excellent contact gaz-solide, ce qui le rend très efficace pour les réactions chimiques telles que la réduction ou l'oxydation.

Comprendre les compromis

Le choix du bon four nécessite de peser les avantages du mélange par rapport à la nécessité de la stabilité du matériau.

L'avantage du mélange

L'avantage principal d'un four rotatif est sa capacité à produire un produit final extrêmement homogène. Si votre objectif est de garantir que chaque gramme de poudre ou chaque lot de petites pièces est traité de manière identique, l'action de culbutage est un avantage significatif.

L'avantage de la stabilité

L'avantage principal d'un four à pousseurs est la stabilité du processus et le débit élevé pour les pièces non agitées. Pour le traitement thermique des composants pressés et frittés ou des pièces chargées dans des montages spécifiques, un four à pousseurs est la seule option viable.

Type de processus et débit

Les deux fours sont conçus pour un traitement continu. Le débit d'un four à pousseurs est déterminé par la taille des plateaux et la vitesse du mécanisme de pousseur. Le débit d'un four rotatif est régi par son diamètre, sa longueur et son angle d'inclinaison.

Faire le bon choix pour votre processus

La décision repose sur la nature physique de votre matériau et votre objectif de traitement ultime.

- Si votre objectif principal est une uniformité thermique maximale pour les poudres ou les granulés : Un four rotatif est le choix idéal en raison de son action de mélange inhérente.

- Si votre objectif principal est le traitement à haut débit de pièces discrètes et stables : Un four à pousseurs offre la stabilité nécessaire et le contrôle séquentiel des zones.

- Si votre objectif principal est des réactions gaz-solide efficaces dans une atmosphère contrôlée : Un four à cornue rotative offre un contact gaz-solide supérieur et une intégrité environnementale.

En fin de compte, le choix du bon four commence par une compréhension claire de ce dont votre matériau a besoin pour réaliser la transformation souhaitée.

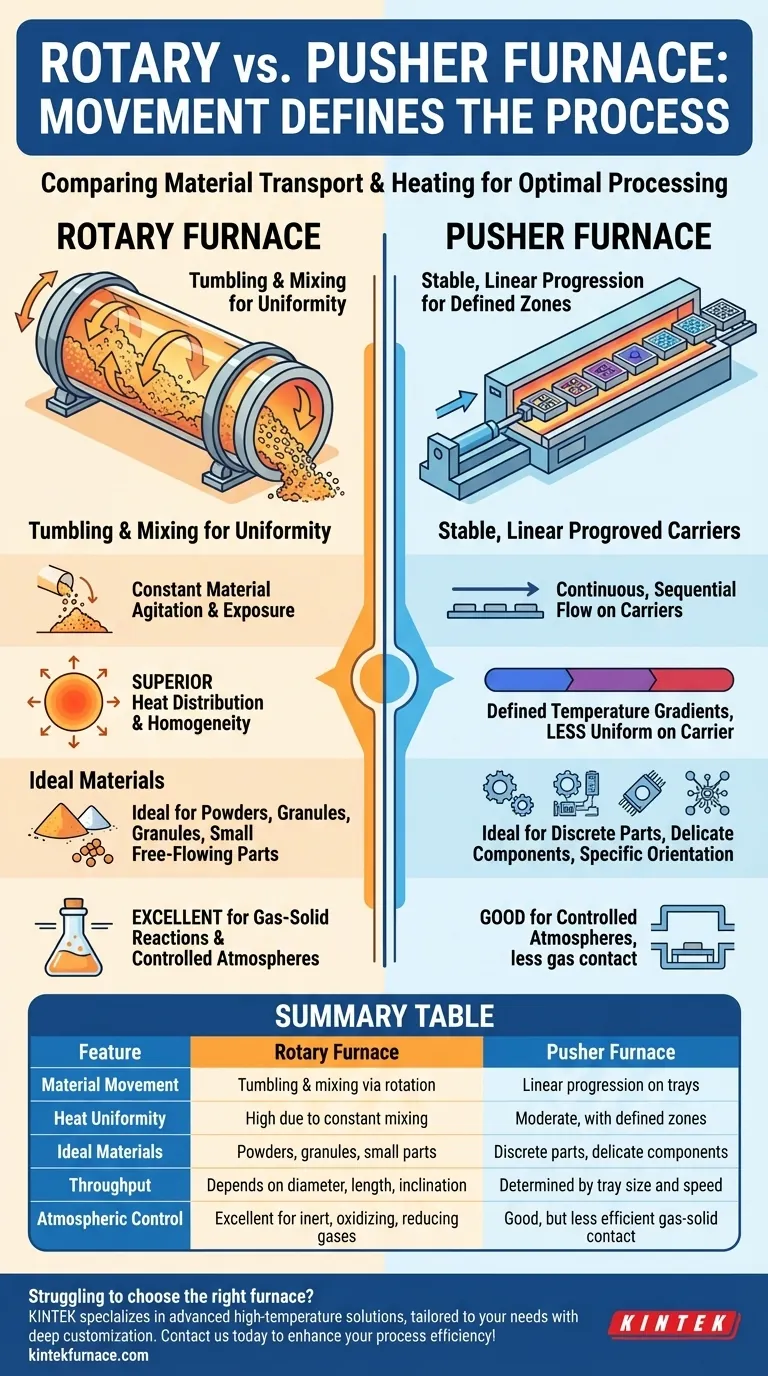

Tableau récapitulatif :

| Caractéristique | Four rotatif | Four à pousseurs |

|---|---|---|

| Mouvement du matériau | Culbutage et mélange par rotation | Progression linéaire sur plateaux |

| Uniformité thermique | Élevée grâce au mélange constant | Modérée, avec des zones de température définies |

| Matériaux idéaux | Poudres, granulés, petites pièces | Pièces discrètes, composants délicats |

| Débit | Dépend du diamètre, de la longueur et de l'inclinaison | Déterminé par la taille du plateau et la vitesse du pousseur |

| Contrôle de l'atmosphère | Excellent pour les gaz inertes, oxydants ou réducteurs | Bon, mais contact gaz-solide moins efficace |

Vous avez du mal à choisir le bon four pour votre laboratoire ? KINTEK est spécialisé dans les solutions avancées à haute température, y compris les fours rotatifs et à pousseurs, adaptés à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous garantissons des performances précises pour les poudres, les granulés ou les pièces discrètes. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre personnalisation poussée peut améliorer l'efficacité et les résultats de vos processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit