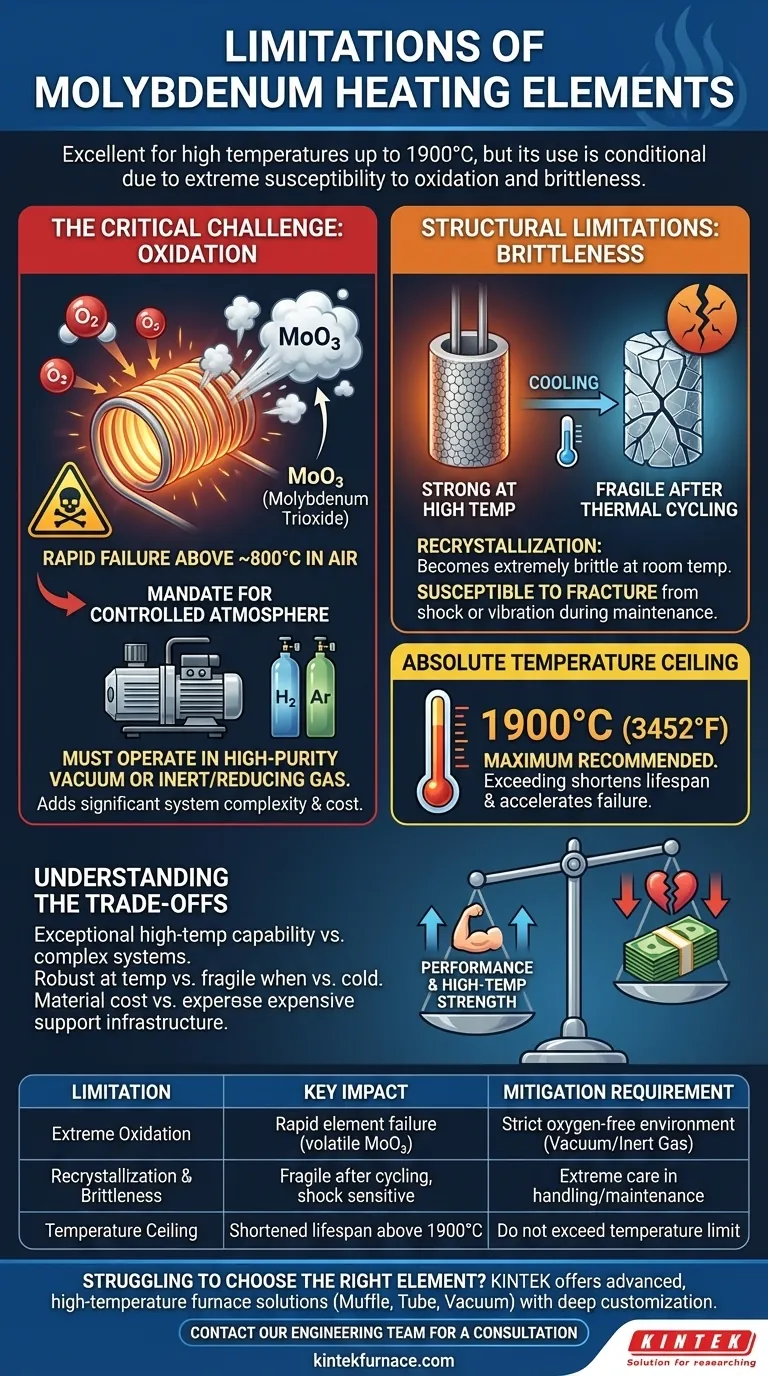

Bien qu'il s'agisse d'un excellent matériau pour les applications à haute température, les principales limites du molybdène sont sa susceptibilité extrême à l'oxydation et sa tendance à devenir cassant après des cycles thermiques. Il ne peut pas être utilisé en présence d'oxygène à haute température, ce qui impose l'utilisation d'un vide ou d'une atmosphère protectrice inerte.

Le molybdène est un élément chauffant très performant pour des températures allant jusqu'à 1900°C, mais son utilisation est conditionnelle. Sa faiblesse profonde face à l'oxydation exige un environnement strictement contrôlé et exempt d'oxygène, ce qui en fait un matériau spécialisé plutôt qu'une solution d'usage général.

Le défi critique : l'oxydation

L'inconvénient le plus important du molybdène est sa réaction avec l'oxygène. Cette seule caractéristique dicte toute la conception et le fonctionnement de tout four qui l'utilise.

Pourquoi l'oxydation est-elle catastrophique

À des températures élevées, le molybdène réagit rapidement avec tout oxygène disponible. Il ne s'agit pas d'un processus de corrosion lent ; c'est une réaction chimique agressive.

La réaction forme du trioxyde de molybdène (MoO₃), un composé qui devient volatil au-dessus d'environ 800°C. Cela signifie que la couche d'oxyde protectrice ne se forme pas seulement, elle s'évapore, exposant du métal frais à être oxydé dans un cycle qui se répète rapidement.

La conséquence : une défaillance rapide

Ce processus d'« oxydation volatile » entraîne une réduction rapide de la section transversale de l'élément chauffant. L'élément disparaît littéralement avec le temps, entraînant une défaillance prématurée et catastrophique.

L'impératif d'une atmosphère contrôlée

Pour éviter cela, les éléments chauffants en molybdène doivent fonctionner sous vide de haute pureté. Alternativement, ils peuvent être utilisés dans une atmosphère réductrice (comme l'hydrogène sec) ou une atmosphère de gaz inerte (comme l'argon). Cette exigence ajoute une complexité et un coût importants à la conception globale du système.

Comprendre les limites structurelles

Au-delà de sa vulnérabilité chimique, les propriétés physiques du molybdène changent également d'une manière qui impose des limites à son utilisation.

Recristallisation et fragilité

Lorsque le molybdène est chauffé à sa plage de fonctionnement, sa structure cristalline interne change dans un processus appelé recristallisation.

Bien que solide à haute température, cette nouvelle structure cristalline rend le métal extrêmement cassant et fragile une fois qu'il refroidit à température ambiante.

L'impact sur la manipulation et l'entretien

Un élément en molybdène « recristallisé » est très sensible à la rupture due à un choc mécanique ou même à de légères vibrations.

Cela signifie qu'un soin extrême doit être apporté lors de l'entretien du four ou lors du déplacement du système. Un choc accidentel qui serait sans danger pour d'autres matériaux peut facilement briser un élément en molybdène après son utilisation.

Le plafond de température absolu

La température de fonctionnement maximale recommandée pour le molybdène est de 1900°C (3452°F). Dépasser cette température réduit considérablement sa durée de vie, accélère la recristallisation et augmente le risque de défaillance mécanique.

Comprendre les compromis

Choisir le molybdène implique un ensemble clair de compromis que vous devez évaluer pour votre application spécifique.

Performance contre complexité

Vous gagnez une capacité exceptionnelle à haute température, mais au prix de l'installation et de la maintenance d'un système complexe sous vide ou à atmosphère contrôlée. Les éléments qui fonctionnent à l'air, comme le carbure de silicium, offrent la simplicité mais ne peuvent pas atteindre les mêmes températures.

Résistance à haute température contre fragilité à température ambiante

Le matériau est robuste et efficace dans sa plage de fonctionnement à haute température. Cependant, sa fragilité post-utilisation à température ambiante présente un risque important lors de la maintenance, pouvant augmenter les coûts opérationnels à long terme en raison de bris accidentels.

Coût du matériau contre coût du système

Bien que le coût du fil ou de la tige de molybdène soit un facteur, le coût total de possession est dominé par l'équipement de support. Des pompes à vide, des systèmes de gestion de gaz et des contrôleurs sophistiqués sont tous nécessaires pour créer l'environnement de fonctionnement requis.

Faire le bon choix pour votre application

Votre décision finale doit être basée sur les exigences non négociables de votre processus.

- Si votre objectif principal est d'atteindre des températures extrêmes (jusqu'à 1900°C) dans un nouveau système construit à cet effet : Le molybdène est un excellent choix, à condition de concevoir et de maintenir un vide de haute pureté ou une atmosphère inerte.

- Si votre objectif principal est la simplicité opérationnelle ou si vous avez besoin d'un accès de maintenance fréquent : La fragilité et les exigences atmosphériques du molybdène en font un mauvais choix ; envisagez des alternatives pouvant fonctionner à l'air.

- Si votre objectif principal est de minimiser les coûts initiaux et la complexité du système : L'infrastructure de support étendue requise pour le molybdène rend souvent d'autres matériaux un choix plus économique et pratique.

Comprendre ces limites inhérentes est la clé pour exploiter la puissance du molybdène, assurant à la fois performance et fiabilité dans votre processus à haute température.

Tableau récapitulatif :

| Limite | Impact clé | Exigence d'atténuation |

|---|---|---|

| Oxydation extrême | Formation rapide de MoO₃ volatile, entraînant la défaillance de l'élément | Environnement strictement exempt d'oxygène (Vide/Gaz inerte) |

| Recristallisation et fragilité | Devient fragile après cyclage thermique, sensible aux chocs | Extrême prudence lors de la manipulation et de l'entretien |

| Plafond de température | Température de fonctionnement maximale recommandée de 1900°C | Ne pas dépasser la limite de température pour éviter une durée de vie réduite |

Vous avez du mal à choisir le bon élément chauffant à haute température pour votre application exigeante ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir à divers laboratoires des solutions de fours avancées à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube et sous vide et atmosphère, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez nos experts vous aider à naviguer dans les compromis entre des matériaux comme le molybdène et des alternatives pour sélectionner l'élément chauffant et le système de four optimaux pour votre processus spécifique, assurant performance, fiabilité et valeur.

Contactez notre équipe d'ingénieurs dès aujourd'hui pour une consultation personnalisée !

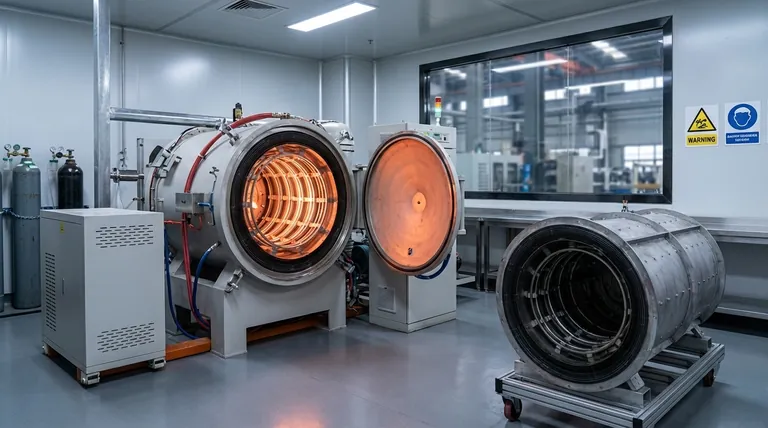

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel