À la base, les éléments chauffants à film épais diffèrent des chauffages traditionnels par leur processus de fabrication et les propriétés thermiques qui en résultent. Au lieu d'utiliser une bobine de fil conventionnelle, les chauffages à film épais sont créés en sérigraphiant des couches de pâtes résistives et diélectriques spécialisées sur un substrat, qui sont ensuite cuites à haute température. Ce processus aboutit à un élément avec une masse thermique extrêmement faible, permettant un chauffage rapide et un contrôle précis de la température que les anciennes technologies ne peuvent égaler.

La distinction fondamentale est une question de philosophie de conception. Les chauffages traditionnels sont conçus pour la robustesse et la puissance à haute température, tandis que les chauffages à film épais sont conçus pour la vitesse, la précision et un facteur de forme compact et intégré.

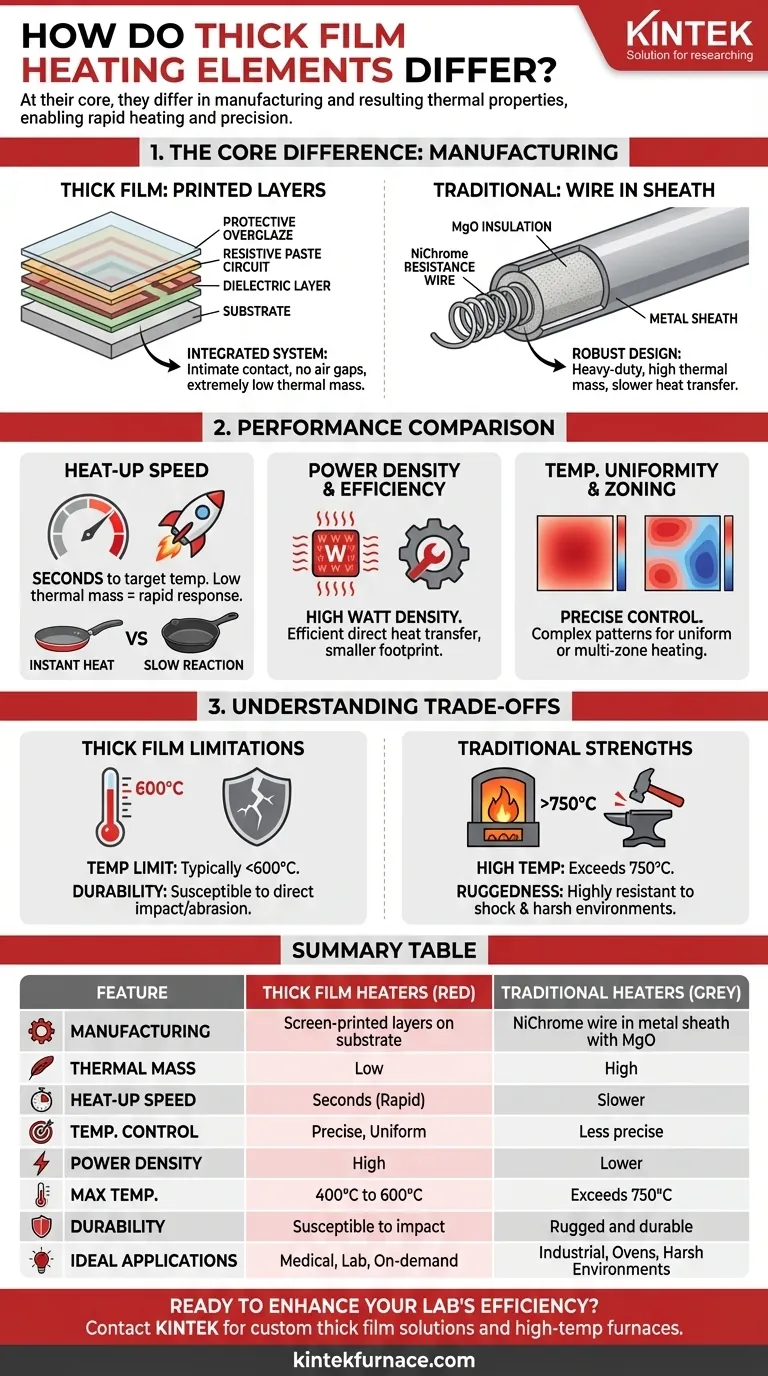

La différence fondamentale : fabrication et conception

La manière dont un élément chauffant est construit dicte ses caractéristiques de performance. Comprendre le processus de fabrication est essentiel pour saisir les différences fondamentales entre ces technologies.

Film épais : couches imprimées sur un substrat

Un chauffage à film épais n'est pas un composant discret mais un système intégré. Le processus implique l'impression d'un circuit résistif directement sur un substrat plat ou tubulaire, généralement en céramique, en acier inoxydable ou en aluminium.

Cette construction en couches signifie que l'élément chauffant est en contact intime avec la surface qu'il chauffe. Il n'y a pas d'espace d'air ou d'isolation encombrante pour ralentir le transfert de chaleur, ce qui est la source de ses principaux avantages.

Chauffages conventionnels : fils résistifs dans des gaines

La plupart des chauffages traditionnels, comme les éléments tubulaires ou à cartouche, reposent sur un fil de résistance en nickel-chrome (NiChrome). Ce fil est enroulé et suspendu à l'intérieur d'un tube métallique, isolé de la gaine extérieure par une poudre céramique compactée comme l'oxyde de magnésium (MgO).

Cette conception robuste et résistante est excellente pour la durabilité mais crée intrinsèquement une masse thermique élevée. La chaleur doit d'abord réchauffer le fil, puis se propager à travers la poudre de MgO, et enfin chauffer la gaine extérieure avant de pouvoir être transférée à votre cible.

Comment cela impacte les performances

Le contraste dans la construction conduit à des différences significatives et mesurables dans la façon dont ces chauffages fonctionnent dans une application réelle.

Vitesse de montée en température et temps de réponse

C'est l'avantage le plus significatif de la technologie du film épais. En raison de leur faible masse thermique, les chauffages à film épais peuvent atteindre les températures cibles en quelques secondes.

Pensez à la différence entre chauffer une poêle fine et légère et une poêle lourde en fonte. La poêle légère (film épais) chauffe et refroidit presque instantanément, tandis que la poêle en fonte (chauffage tubulaire) prend beaucoup plus de temps à réagir aux changements de puissance.

Densité de puissance et efficacité

La densité de puissance fait référence à la quantité de puissance (watts) qui peut être délivrée par unité de surface. Les chauffages à film épais excellent ici, atteignant souvent des densités de puissance très élevées.

Parce que le circuit résistif est imprimé directement sur le substrat, le transfert de chaleur est extrêmement efficace. Presque toute l'énergie générée est transférée directement à la surface, minimisant l'énergie gaspillée et permettant plus de puissance dans un encombrement plus réduit.

Uniformité de la température et zonage

Le processus de sérigraphie permet la création de motifs de circuits incroyablement complexes et personnalisés. Cela signifie que la chaleur peut être distribuée de manière inégale à dessein pour obtenir une température parfaitement uniforme sur une pièce non uniforme.

De plus, plusieurs circuits de chauffage indépendants peuvent être imprimés sur un seul substrat. Cela permet un chauffage par zones sophistiqué, où différentes zones d'un composant peuvent être contrôlées à différentes températures simultanément.

Comprendre les compromis

Aucune technologie n'est supérieure dans toutes les situations. Les propriétés uniques des chauffages à film épais s'accompagnent de limitations spécifiques qui font que d'autres technologies sont mieux adaptées à certaines applications.

Limitations de température

Bien qu'excellents pour les températures modérées, les chauffages à film épais sont généralement limités par les matériaux utilisés dans leur construction, avec des températures de fonctionnement maximales se situant souvent entre 400°C et 600°C. Pour les applications à chaleur extrême dépassant 750°C, les chauffages tubulaires ou céramiques robustes restent la norme.

Durabilité et résistance mécanique

La nature robuste et surdimensionnée d'un chauffage tubulaire le rend très résistant aux chocs physiques, aux vibrations et aux environnements industriels difficiles. Un élément à film épais, étant une série de couches imprimées sur un substrat, est intrinsèquement plus susceptible d'être endommagé par un impact direct ou une abrasion.

Adéquation de l'application

La technologie du film épais est idéale pour chauffer des surfaces planes ou tubulaires et des fluides qui s'écoulent sur celles-ci. Elle est moins adaptée à l'immersion dans des liquides corrosifs ou à l'insertion dans des trous percés (une utilisation principale des chauffages à cartouche) à moins d'être intégrée dans un assemblage spécialement conçu.

Faire le bon choix pour votre application

La sélection de l'élément chauffant correct nécessite d'aligner les atouts de la technologie avec votre objectif de conception principal.

- Si votre objectif principal est la vitesse et la précision : Le film épais est le choix définitif pour les applications nécessitant une réponse thermique rapide, telles que les diagnostics médicaux, les instruments analytiques et les chauffe-eau instantanés.

- Si votre objectif principal est la robustesse et les températures élevées : Les chauffages tubulaires ou à cartouche traditionnels sont mieux adaptés aux machines industrielles lourdes, aux fours et au chauffage de processus dans des environnements difficiles.

- Si votre objectif principal est d'intégrer la chaleur dans un assemblage complexe : La capacité du film épais à être imprimé directement sur un composant peut simplifier la conception du produit et réduire le nombre de pièces.

- Si votre objectif principal est la production en grand volume : Le processus de sérigraphie automatisé rend le film épais très rentable à grande échelle, malgré des coûts d'outillage initiaux potentiellement plus élevés.

En comprenant ces différences fondamentales, vous pouvez choisir en toute confiance la technologie de chauffage qui offre les performances précises que votre application exige.

Tableau récapitulatif :

| Caractéristique | Chauffages à film épais | Chauffages traditionnels |

|---|---|---|

| Fabrication | Couches sérigraphiées sur substrat | Fil de NiChrome dans une gaine métallique avec isolation MgO |

| Masse thermique | Faible | Élevée |

| Vitesse de montée en température | Secondes | Plus lente |

| Contrôle de la température | Précis | Moins précis |

| Densité de puissance | Élevée | Plus faible |

| Température maximale | 400°C à 600°C | Dépasse 750°C |

| Durabilité | Sensible aux chocs | Robuste et durable |

| Applications idéales | Dispositifs médicaux, instruments analytiques, chauffage instantané | Fours industriels, environnements difficiles, processus à haute température |

Prêt à améliorer l'efficacité de chauffage de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les chauffages à film épais personnalisés. Grâce à notre solide R&D et à notre fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos capacités de personnalisation approfondie peuvent optimiser vos expériences et processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales

- Quels types d'éléments chauffants au disiliciure de molybdène sont disponibles ? Choisissez le bon élément pour vos besoins à haute température

- Quelles sont les principales différences entre les éléments chauffants en SiC et en MoSi2 dans les fours de frittage ?Choisissez le bon élément pour vos besoins à haute température

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température

- Quels matériaux céramiques sont couramment utilisés pour les éléments chauffants ? Découvrez le meilleur pour vos besoins à haute température