En bref, les principaux avantages des éléments chauffants en disiliciure de molybdène (MoSi2) sont leur capacité à fonctionner à des températures exceptionnellement élevées, leur durée de vie remarquablement longue et leur flexibilité opérationnelle unique. Ils y parviennent grâce à une couche protectrice auto-réparatrice qui se forme dans les atmosphères oxydantes, ce qui en fait le choix par défaut pour les fours industriels et de laboratoire les plus exigeants.

Les éléments MoSi2 ne sont pas seulement un composant ; ils sont une technologie habilitante. Leur principal avantage réside dans la fourniture d'une chaleur stable, fiable et durable dans des environnements à température extrême (jusqu'à 1900°C) où la plupart des autres éléments chauffants électriques ne peuvent tout simplement pas fonctionner.

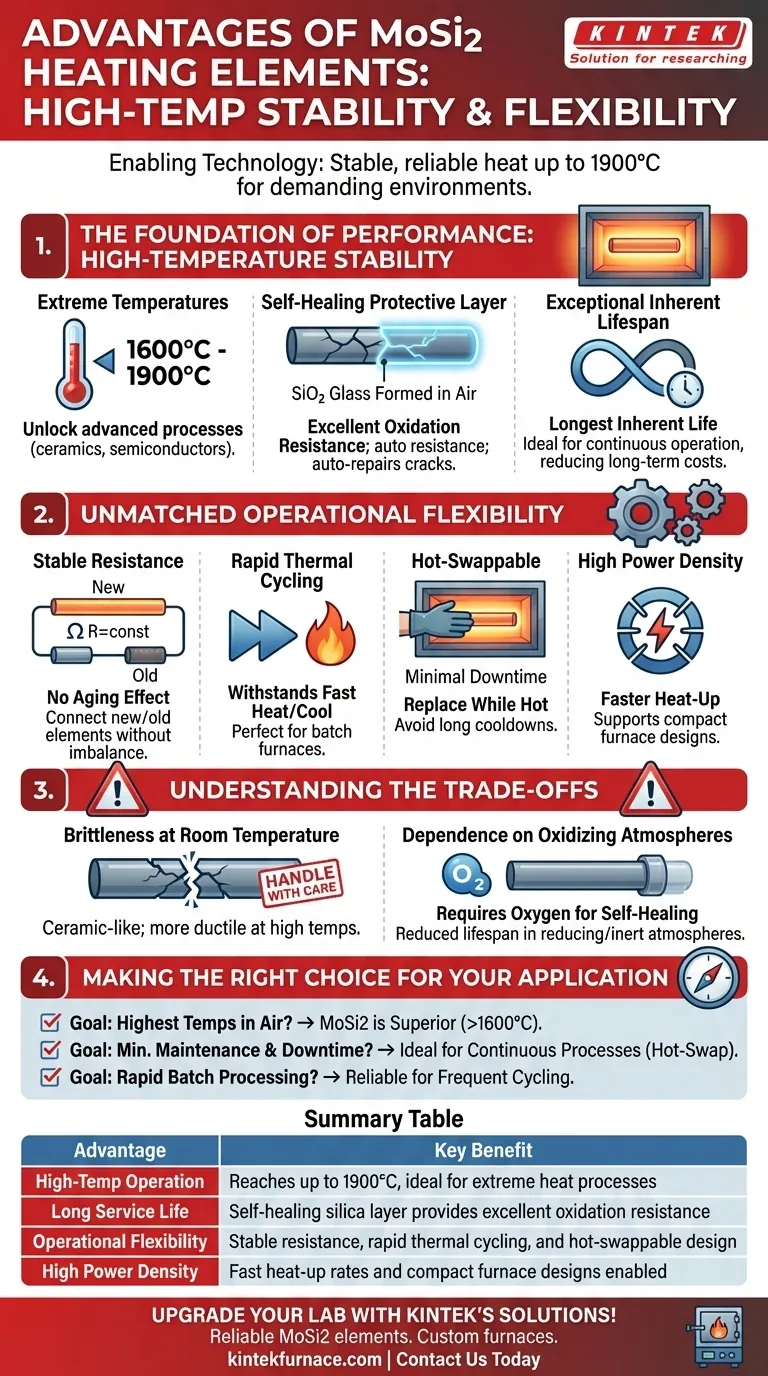

Le fondement de la performance : Stabilité à haute température

La caractéristique déterminante des éléments MoSi2 est leur performance robuste sous une chaleur extrême, qui découle de leur science des matériaux unique.

Atteindre des températures extrêmes

Les éléments MoSi2 peuvent atteindre les températures de fonctionnement les plus élevées parmi les éléments chauffants métalliques courants. Ils fonctionnent de manière fiable entre 1600°C et 1700°C, avec des qualités spécialisées capables d'atteindre jusqu'à 1900°C.

Cette capacité ouvre la voie à des processus pour des matériaux tels que les céramiques avancées, le verre et les semi-conducteurs qui nécessitent un traitement thermique extrême dans une atmosphère d'air.

La couche protectrice auto-réparatrice

La longévité des éléments MoSi2 est due à leur excellente résistance à l'oxydation. Lorsqu'ils sont chauffés dans un environnement riche en oxygène, une fine couche de verre de silice (SiO2) non poreuse se forme à la surface de l'élément.

Cette glaçure passive est auto-réparatrice. Si une fissure ou un dommage survient, le matériau sous-jacent est exposé à l'oxygène, formant immédiatement un nouveau SiO2 pour resceller l'élément et le protéger d'une dégradation ultérieure.

Durée de vie intrinsèque exceptionnelle

Grâce à cette fonction d'auto-réparation, les éléments MoSi2 possèdent la plus longue durée de vie intrinsèque de tous les éléments chauffants électriques métalliques. Leur durabilité les rend adaptés à un fonctionnement continu et ininterrompu dans des environnements industriels, réduisant la fréquence de remplacement et les coûts à long terme.

Flexibilité opérationnelle inégalée

Au-delà de la pure résistance à la température, les éléments MoSi2 offrent des avantages pratiques qui simplifient le fonctionnement et la maintenance du four, impactant directement le temps de disponibilité et les coûts.

Résistance stable dans le temps

Contrairement à de nombreux autres éléments chauffants (tels que le carbure de silicium), la résistance électrique du MoSi2 ne change pas de manière significative avec l'âge ou l'utilisation.

C'est un avantage critique. Cela signifie que de nouveaux éléments peuvent être connectés en série avec des éléments plus anciens sans provoquer de déséquilibre de puissance ou de défaillance prématurée, simplifiant considérablement la maintenance et la gestion des pièces de rechange.

Cyclage thermique rapide

Les éléments MoSi2 peuvent supporter des cycles de chauffage et de refroidissement rapides sans subir de choc thermique ou de dégradation. Cela les rend idéaux pour les fours discontinus qui sont fréquemment démarrés et arrêtés, et pas seulement pour le fonctionnement continu.

Remplacement à chaud pour un temps d'arrêt minimal

Un élément défectueux peut souvent être remplacé pendant que le four est encore chaud. Cette caractéristique unique minimise les temps d'arrêt de production, car il n'est pas nécessaire d'attendre un cycle complet de refroidissement et de réchauffage du four, ce qui peut prendre de nombreuses heures, voire des jours.

Haute densité de puissance

Ces éléments supportent des charges de watts élevées, ce qui signifie qu'ils peuvent produire beaucoup de chaleur à partir d'une surface relativement petite. Cela permet des vitesses de montée en température du four plus rapides et potentiellement des conceptions de four plus compactes.

Comprendre les compromis

Bien que puissants, les éléments MoSi2 ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une mise en œuvre réussie.

Fragilité à température ambiante

Le MoSi2 est un matériau semblable à la céramique et est très cassant à température ambiante. Une manipulation prudente est nécessaire lors de l'installation pour éviter la fracture. Les éléments deviennent plus ductiles et moins fragiles une fois qu'ils atteignent des températures élevées.

Dépendance aux atmosphères oxydantes

La couche de SiO2 auto-réparatrice — la source même de la longévité de l'élément — ne peut se former qu'en présence d'oxygène. Leur utilisation dans des atmosphères réductrices ou inertes nécessite une attention particulière et peut raccourcir considérablement leur durée de vie ou abaisser leur température de fonctionnement maximale.

Faire le bon choix pour votre application

Utilisez ces points pour déterminer si les éléments MoSi2 correspondent à votre objectif opérationnel principal.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles à l'air : Le MoSi2 est le choix supérieur pour toute application nécessitant un fonctionnement soutenu au-dessus de 1600°C.

- Si votre objectif principal est de minimiser la maintenance et les temps d'arrêt de production : La résistance stable et la capacité de remplacement à chaud des éléments rendent le MoSi2 idéal pour les processus industriels continus.

- Si votre objectif principal est le traitement par lots rapide : La tolérance de l'élément aux cycles thermiques rapides assure la fiabilité dans les fours fréquemment chauffés et refroidis.

En fin de compte, choisir le MoSi2 est un investissement dans la stabilité à haute température, la fiabilité opérationnelle et la performance à long terme.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Fonctionnement à haute température | Atteint jusqu'à 1900°C, idéal pour les processus à chaleur extrême |

| Longue durée de vie | La couche de silice auto-réparatrice offre une excellente résistance à l'oxydation |

| Flexibilité opérationnelle | Résistance stable, cyclage thermique rapide et conception remplaçable à chaud |

| Haute densité de puissance | Permet des vitesses de montée en température rapides et des conceptions de four compactes |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants fiables comme le MoSi2, assurant un contrôle précis de la température et une durabilité pour les applications exigeantes. Notre gamme de produits comprend des fours Muffle, Tube, Rotatifs, des fours sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos performances !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables