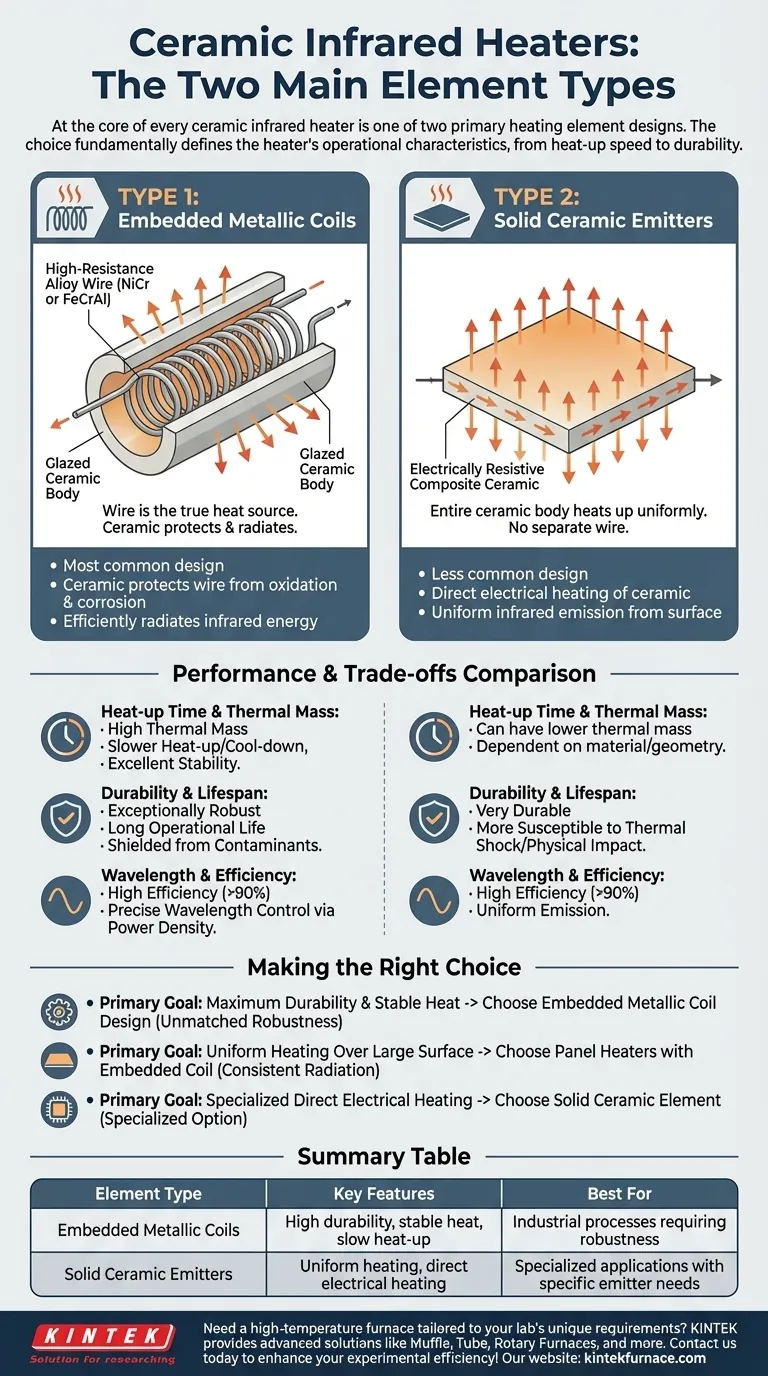

Au cœur de chaque radiateur infrarouge en céramique se trouve l'une des deux conceptions d'éléments chauffants principaux. Les types principaux sont un élément en céramique solide qui fonctionne à la fois comme chauffage et émetteur, ou un fil de résistance métallique qui est intégré dans un corps en céramique, lequel rayonne ensuite la chaleur.

Le choix entre un élément en céramique solide et un serpentin métallique intégré ne concerne pas seulement le matériau utilisé. Il définit fondamentalement les caractéristiques opérationnelles essentielles du radiateur, influençant tout, de la vitesse de chauffe et de la durabilité au type d'énergie infrarouge qu'il produit.

Comprendre les conceptions des éléments centraux

Pour choisir la bonne technologie, vous devez d'abord comprendre comment chaque type d'élément est construit et comment cette conception génère de la chaleur.

Type 1 : Serpentins métalliques intégrés

C'est la conception la plus courante pour les radiateurs céramiques industriels et haute performance.

Un fil d'alliage à haute résistance, souvent un alliage nickel-chrome (NiCr) ou fer-chrome-aluminium (FeCrAl), est enroulé ou formé en ruban. Cet élément métallique est ensuite coulé et cuit à l'intérieur d'un corps en céramique émaillée.

Dans cette conception, le fil est la véritable source de chaleur. La céramique environnante remplit deux fonctions essentielles : elle protège le fil de l'oxydation et de la corrosion, et elle absorbe la chaleur du fil et la rayonne efficacement vers l'extérieur sous forme d'énergie infrarouge.

Type 2 : Émetteurs en céramique solide

Dans cette conception moins courante, le matériau céramique lui-même est l'élément chauffant.

Ceux-ci sont généralement fabriqués à partir d'un matériau céramique composite qui devient électriquement résistif lorsqu'il est chauffé. Un courant électrique est directement passé à travers la tige ou la plaque en céramique.

Le corps en céramique entier chauffe uniformément et émet un rayonnement infrarouge depuis sa surface. Cette conception évite complètement l'utilisation d'un élément métallique séparé.

Comment le type d'élément influence la performance du radiateur

La construction physique de l'élément a un impact direct sur le comportement du radiateur dans une application réelle.

Temps de chauffe et masse thermique

Les radiateurs à serpentin intégré ont généralement une masse thermique plus élevée car l'ensemble du corps en céramique doit être chauffé. Il en résulte des temps de chauffe et de refroidissement plus lents, ce qui assure une excellente stabilité de la température une fois opérationnel.

Les émetteurs en céramique solide peuvent parfois être conçus avec une masse thermique plus faible, mais cela dépend fortement du matériau et de la géométrie spécifiques.

Durabilité et durée de vie

La conception à serpentin intégré est exceptionnellement robuste. En enfermant le fil métallique dans la céramique, il est protégé des contaminants atmosphériques, de l'humidité et des vibrations, ce qui conduit à une très longue durée de vie opérationnelle.

Les éléments en céramique solide sont également très durables mais peuvent être plus sensibles aux défaillances dues aux chocs thermiques (changements rapides de température) ou aux impacts physiques directs.

Longueur d'onde et efficacité

Les deux conceptions sont très efficaces pour convertir l'électricité en énergie infrarouge, dépassant souvent 90 %.

La longueur d'onde spécifique de l'énergie infrarouge produite (ondes longues, ondes moyennes) est déterminée par la température de surface de l'élément, et non par le type d'élément lui-même. Cependant, la conception à serpentin intégré donne aux fabricants un contrôle précis sur la densité de puissance du fil, leur permettant de concevoir des radiateurs pour des températures et des longueurs d'onde cibles très spécifiques.

Comprendre les compromis

Aucune conception n'est universellement supérieure. Le choix optimal dépend entièrement des exigences spécifiques de l'application.

Fonction du radiateur vs. type d'élément

Vous pouvez voir des radiateurs classés comme "rayonnants" ou "convectifs". Cela décrit la façon dont le radiateur transfère l'énergie à son environnement, ce qui est un résultat de sa conception, et non le type d'élément lui-même.

Les radiateurs avec des températures de surface élevées sont presque purement rayonnants. Les radiateurs conçus avec des températures de surface plus basses transféreront une plus grande partie de leur énergie par convection naturelle, réchauffant l'air autour d'eux.

Stabilité vs. réactivité

La masse thermique élevée des radiateurs céramiques à serpentin intégré les rend idéaux pour les processus nécessitant une chaleur constante et inébranlable sur de longues périodes.

Pour les applications nécessitant des cycles marche/arrêt rapides, le temps de réponse plus lent d'un radiateur céramique à forte masse est un inconvénient majeur. Une technologie différente, comme un radiateur à quartz, pourrait être plus appropriée.

Faire le bon choix pour votre application

Utilisez votre objectif principal pour guider votre sélection.

- Si votre objectif principal est une durabilité maximale et une chaleur stable pour un processus industriel : Une conception à serpentin métallique intégré offre une robustesse et une stabilité de température inégalées.

- Si votre objectif principal est un chauffage uniforme sur une grande surface : Les radiateurs à panneaux utilisant la technologie à serpentin intégré sont la norme pour fournir un rayonnement infrarouge constant et uniforme.

- Si votre objectif principal est une application spécialisée nécessitant un chauffage électrique direct de l'émetteur : Un élément en céramique solide peut être nécessaire, bien qu'il s'agisse d'une option moins courante et plus spécialisée.

Comprendre la construction de l'élément est la clé pour sélectionner un radiateur qui offre la performance précise que votre application exige.

Tableau récapitulatif :

| Type d'élément | Caractéristiques principales | Idéal pour |

|---|---|---|

| Serpentins métalliques intégrés | Haute durabilité, chaleur stable, chauffe lente | Processus industriels nécessitant de la robustesse |

| Émetteurs en céramique solide | Chauffage uniforme, chauffage électrique direct | Applications spécialisées avec des besoins spécifiques en émetteurs |

Besoin d'un four haute température adapté aux exigences uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des performances précises pour divers laboratoires. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de vos expériences avec la bonne technologie de four !

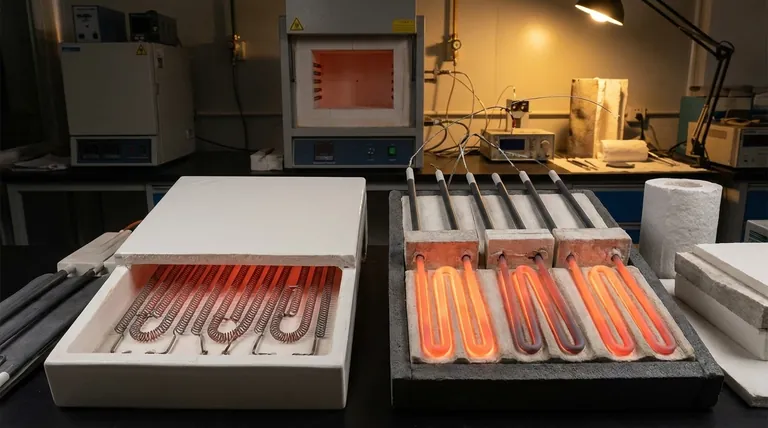

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle jouent les éléments chauffants MoSi2 dans les expériences à 1500 °C ? Clé de la stabilité et de la précision

- Quels types d'éléments chauffants au disiliciure de molybdène sont disponibles ? Choisissez le bon élément pour vos besoins à haute température

- Quelles sont les principales différences entre les éléments chauffants en SiC et en MoSi2 dans les fours de frittage ?Choisissez le bon élément pour vos besoins à haute température

- Quelle est la plage de température où les éléments chauffants en MoSi2 ne doivent pas être utilisés pendant de longues périodes ? Éviter 400-700°C pour prévenir la défaillance

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température