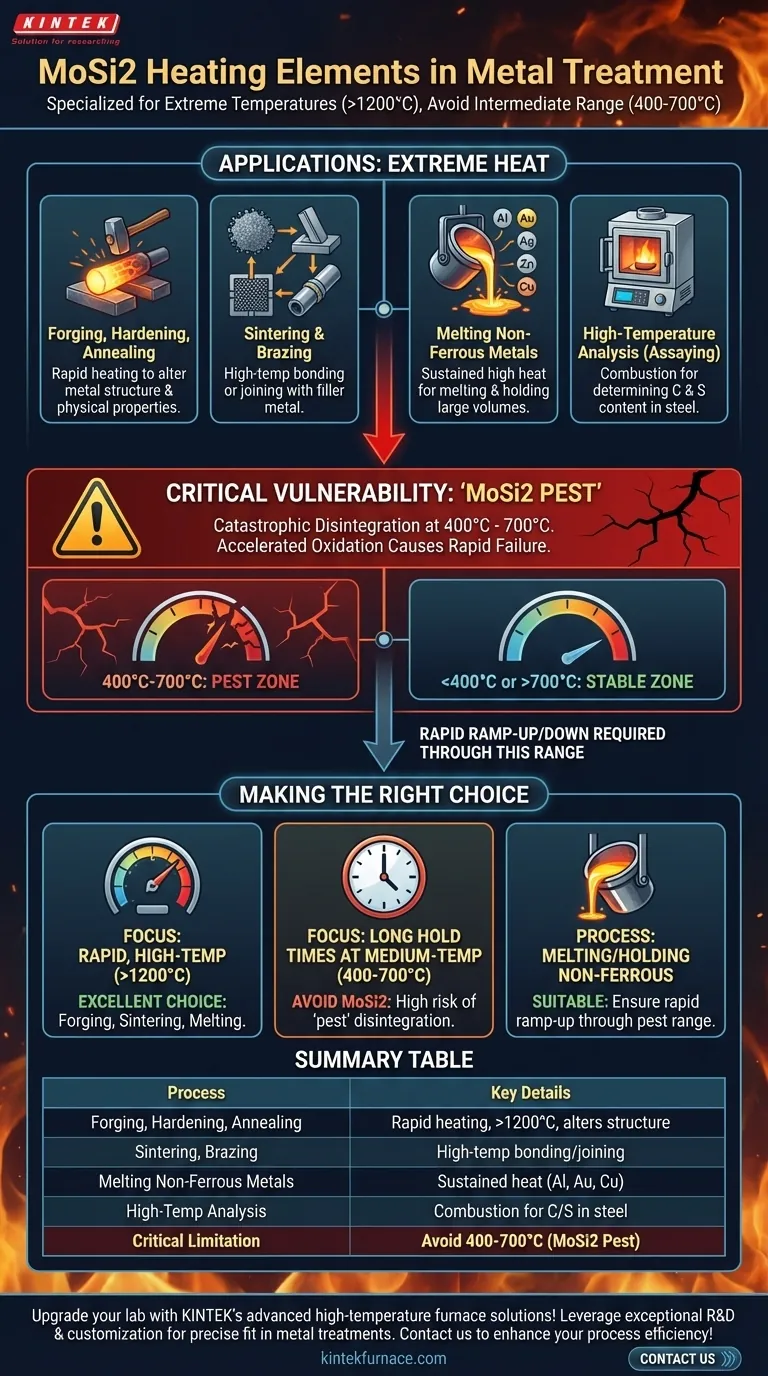

Dans le traitement des métaux, les éléments chauffants en disiliciure de molybdène (MoSi2) sont utilisés pour une gamme de processus à haute température. Ceux-ci comprennent le forgeage, le frittage, le durcissement, le brasage, le recuit, la fusion et le maintien des métaux non ferreux, et des techniques analytiques spécialisées telles que l'essai de la teneur en carbone et en soufre dans l'acier.

Les éléments chauffants en MoSi2 ne sont pas une solution universelle ; ce sont des spécialistes. Leur valeur réside dans leur capacité à atteindre et à maintenir les températures extrêmement élevées (supérieures à 1200°C) requises pour des traitements métalliques spécifiques, mais cette capacité s'accompagne d'une vulnérabilité critique à la désintégration à des températures plus basses.

Pourquoi le MoSi2 est-il choisi pour les applications à chaleur extrême

La caractéristique déterminante des éléments chauffants en MoSi2 est leur performance exceptionnelle à des températures de fonctionnement très élevées. Cela en fait le choix par défaut pour les fours industriels où atteindre des températures dépassant les capacités des éléments métalliques standard est nécessaire.

Forgeage, Durcissement et Recuit

Ces processus modifient fondamentalement la structure cristalline d'un métal pour en changer les propriétés physiques. Cela nécessite souvent un chauffage rapide à des températures précises et élevées.

Les éléments en MoSi2 fournissent la chaleur intense et réactive nécessaire pour amener de grosses billettes métalliques à la température de forgeage ou pour exécuter efficacement des cycles de durcissement et de recuit spécifiques.

Frittage et Brasage

Le frittage implique le chauffage de poudre métallique jusqu'à ce que ses particules se lient, tandis que le brasage joint des composants à l'aide d'un métal d'apport. Les deux processus exigent des températures qui approchent le point de fusion des matériaux impliqués.

Le rendement thermique élevé des éléments en MoSi2 garantit que le four peut atteindre et maintenir ces températures critiques de manière uniforme, ce qui est essentiel pour la qualité des pièces et l'intégrité des joints.

Fusion et Maintien des Métaux Non Ferreux

Les éléments en MoSi2 sont couramment utilisés dans les fours pour la fusion de métaux tels que l'aluminium, l'or, l'argent, le zinc et le cuivre.

Leur capacité à maintenir une chaleur très élevée est cruciale non seulement pour la fusion initiale, mais aussi pour maintenir de grands volumes de métal en fusion à une température stable pour la coulée ou le traitement.

Analyse à Haute Température (Essai)

Certaines méthodes analytiques, telles que la détermination de la teneur en carbone et en soufre dans l'acier, nécessitent que l'échantillon soit brûlé à des températures très élevées. Les éléments en MoSi2 fournissent la chaleur nécessaire pour ces fours de laboratoire spécialisés.

Comprendre le compromis critique : le « Pest du MoSi2 »

Bien que puissants à haute température, les éléments en MoSi2 présentent une contrainte opérationnelle importante que vous devez gérer. Ce phénomène, connu sous le nom de « pest du MoSi2 », est leur principale faiblesse.

Qu'est-ce que le Pest du MoSi2 ?

À des températures intermédiaires, généralement comprises entre 400°C et 700°C, le matériau est susceptible à une oxydation accélérée.

Cette oxydation provoque la désintégration rapide de l'élément en une poudre fine, le détruisant efficacement. Ce n'est pas une dégradation graduelle mais un mode de défaillance catastrophique.

L'impact sur le fonctionnement du four

Cette vulnérabilité signifie que les fours utilisant des éléments en MoSi2 doivent être programmés pour chauffer et refroidir rapidement à travers cette plage de température de « pest ».

Les temps de maintien prolongés ou les cycles thermiques lents dans cette zone ne sont pas possibles, ce qui peut limiter les types de cycles de traitement thermique complexes et multi-étapes qui peuvent être effectués. Cela impose une contrainte stricte sur la conception du four et du processus.

Pourquoi ce n'est pas une solution universelle

C'est pourquoi les éléments en MoSi2 ne se trouvent pas dans les équipements à plus basse température comme les étuves ou les séchoirs. Pour ces applications, d'autres matériaux résistifs comme le nichrome sont bien plus adaptés car ils sont stables sur une plage de température plus large et plus basse. Le MoSi2 est un spécialiste réservé au haut de gamme du traitement thermique.

Faire le bon choix pour votre processus

Votre décision d'utiliser des éléments en MoSi2 doit être dictée par vos exigences de température spécifiques et vos contraintes opérationnelles.

- Si votre objectif principal est le traitement rapide à haute température (>1200°C) : Le MoSi2 est un excellent choix pour son efficacité dans les applications de forgeage, de frittage et de fusion.

- Si votre processus implique de longs temps de maintien à des températures moyennes (400-700°C) : Vous devez éviter les éléments en MoSi2, car le risque de désintégration par « pest » est extrêmement élevé.

- Si vous faites fondre ou maintenez des métaux non ferreux : Le MoSi2 fournit la chaleur soutenue nécessaire, mais assurez-vous que vos commandes de four sont conçues pour une montée en température rapide à travers la plage de pest.

En fin de compte, choisir le MoSi2 est un engagement envers un système haute performance conçu spécifiquement pour les travaux à température extrême.

Tableau récapitulatif :

| Processus | Détails clés |

|---|---|

| Forgeage, Durcissement, Recuit | Chauffage rapide pour modifier la structure du métal ; nécessite >1200°C |

| Frittage, Brasage | Liaison de poudres à haute température ou assemblage avec métal d'apport |

| Fusion de métaux non ferreux | Chaleur soutenue pour les métaux comme l'aluminium, l'or, le cuivre |

| Analyse à haute température (Essai) | Combustion à haute température pour la teneur en carbone/soufre dans l'acier |

| Limitation critique (Pest du MoSi2) | Éviter la plage de 400-700°C pour prévenir la désintégration |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés à divers laboratoires. Notre capacité de personnalisation approfondie garantit un ajustement précis pour des besoins expérimentaux uniques, tels que l'optimisation de l'utilisation des éléments en MoSi2 dans les traitements thermiques des métaux à haute chaleur. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température