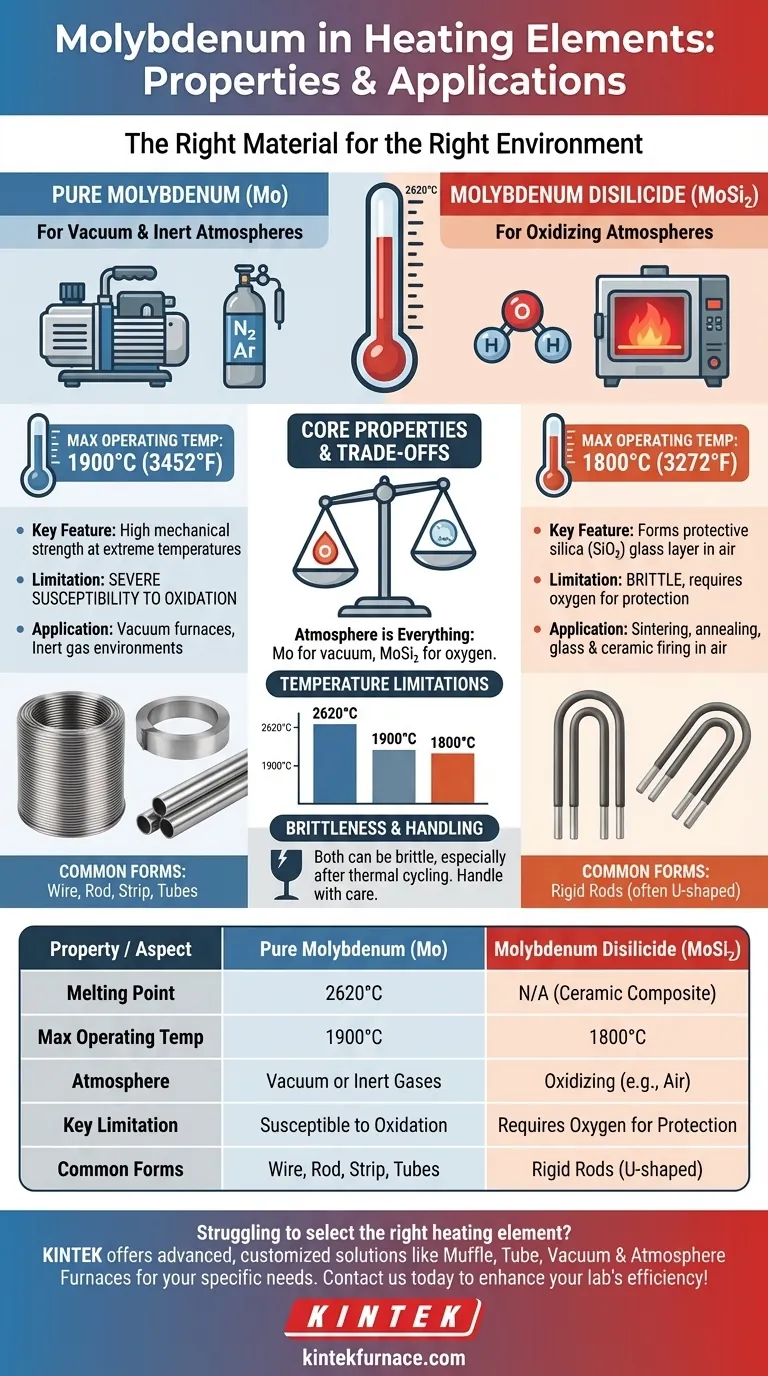

Dans les applications à haute température, le molybdène est un matériau essentiel pour les éléments chauffants en raison de sa résistance exceptionnelle à la chaleur et de sa stabilité structurelle. Le molybdène pur (Mo) et le disiliciure de molybdène (MoSi₂) remplissent des rôles distincts en fonction de l'atmosphère du four, le Mo pur étant adapté aux environnements sous vide et le MoSi₂ conçu pour fonctionner dans des atmosphères oxydantes comme l'air.

Le choix entre les éléments chauffants à base de molybdène ne repose pas sur l'un étant meilleur que l'autre, mais sur l'adéquation du matériau à son environnement de fonctionnement. Le molybdène pur est destiné aux fours à vide ou à gaz inerte, tandis que le disiliciure de molybdène est destiné aux applications à haute température en présence d'oxygène.

Comprendre les deux types d'éléments en molybdène

L'utilité du molybdène dans le chauffage n'est pas monolithique. Il est crucial de distinguer deux formes principales : le molybdène pur (Mo) et le disiliciure de molybdène (MoSi₂), car elles ont des principes de fonctionnement et des applications fondamentalement différents.

Éléments en molybdène pur (Mo)

Le molybdène pur est un métal réfractaire avec un point de fusion extrêmement élevé d'environ 2620°C (4748°F). Cette stabilité thermique inhérente en fait un excellent choix pour la construction d'éléments chauffants.

Son principal avantage est le maintien d'une résistance mécanique élevée à des températures extrêmes, lui permettant de fonctionner là où d'autres métaux échoueraient.

Cependant, sa principale limite est une sensibilité sévère à l'oxydation à haute température. L'exposition à l'oxygène provoquera sa dégradation rapide.

Pour cette raison, les éléments en Mo pur sont utilisés presque exclusivement dans les fours à vide ou les environnements dotés d'une atmosphère inerte protectrice (comme l'argon ou l'azote). Leur température de fonctionnement pratique maximale est généralement d'environ 1900°C (3452°F).

Éléments en disiliciure de molybdène (MoSi₂)

Le disiliciure de molybdène est un composite céramique avancé conçu pour surmonter le problème d'oxydation du molybdène pur. Ces éléments sont des bêtes de somme dans les fours électriques modernes à haute température.

La caractéristique déterminante du MoSi₂ est sa capacité à former une couche superficielle protectrice de verre de silice (SiO₂) lorsqu'il est chauffé dans une atmosphère oxydante. Cette fine couche est auto-réparatrice et empêche le matériau sous-jacent de se consumer.

Ce mécanisme de protection permet aux éléments MoSi₂ de fonctionner de manière fiable à des températures très élevées, généralement jusqu'à 1800°C (3272°F), directement dans l'air.

Ils sont largement utilisés pour des processus tels que le frittage, le recuit, la fabrication du verre et la cuisson de céramiques dans des environnements de laboratoire et industriels.

Propriétés fondamentales et performances

Comprendre les propriétés spécifiques de chaque matériau est essentiel pour choisir celui qui convient à votre processus.

Propriétés électriques et physiques

Le molybdène possède une bonne conductivité électrique et une résistivité de 5,20 Ω·mm²/m (à 20°C), ce qui le rend efficace pour le chauffage résistif.

C'est un métal dense (10,2 g/cm³) et il est disponible sous diverses formes, notamment fil, tige, bande et tubes, offrant une flexibilité dans la conception du four.

Limites de température

Bien que le molybdène pur ait un point de fusion très élevé, son utilisation pratique est limitée à environ 1900°C. Au-delà, il peut devenir excessivement cassant.

Les éléments MoSi₂ sont généralement évalués pour une température maximale de 1800°C. Ils ne souffrent pas de vieillissement et peuvent fonctionner à des densités de puissance élevées jusqu'à leur limite.

Comprendre les compromis

Choisir un élément chauffant à base de molybdène nécessite une compréhension claire de ses limites. Le compromis principal tourne autour de l'atmosphère de fonctionnement.

L'atmosphère est primordiale

Le facteur le plus critique est la présence d'oxygène. L'utilisation d'un élément en Mo pur dans un environnement riche en oxygène entraînera une défaillance rapide. Il est strictement réservé aux applications sous vide ou à gaz inerte.

Inversement, un élément MoSi₂ a besoin d'oxygène pour former sa couche de silice protectrice. Son utilisation dans une atmosphère pauvre en oxygène ou réductrice à haute température peut empêcher la formation ou la réparation de cette couche, entraînant une dégradation du matériau.

Fragilité et manipulation

Les deux types d'éléments peuvent être fragiles, surtout après des cycles thermiques. Le molybdène pur nécessite une manipulation prudente lors de l'installation et de l'entretien pour éviter les fractures.

Les éléments MoSi₂ sont céramiques et intrinsèquement fragiles à température ambiante, nécessitant une installation minutieuse pour éviter les chocs ou contraintes mécaniques.

Faire le bon choix pour votre objectif

Pour sélectionner l'élément chauffant correct, vous devez d'abord définir l'atmosphère de fonctionnement et les exigences de température de votre four.

- Si votre objectif principal est le chauffage sous vide ou dans une atmosphère de gaz inerte : Les éléments en molybdène pur (Mo) sont le choix standard pour les températures allant jusqu'à 1900°C.

- Si votre objectif principal est le chauffage dans une atmosphère d'air ou oxydante : Les éléments en disiliciure de molybdène (MoSi₂) sont conçus spécifiquement à cette fin, avec des performances fiables jusqu'à 1800°C.

- Si votre processus implique une atmosphère réductrice : Aucun des deux éléments n'est idéal, et vous devez consulter attentivement les spécifications du fabricant, car les performances du MoSi₂ peuvent être compromises.

- Si vous avez besoin de formes d'éléments flexibles : Le molybdène pur offre des configurations plus diverses comme le fil et la bande, tandis que les éléments MoSi₂ sont généralement des tiges rigides (souvent en forme de U).

Faire correspondre le type spécifique d'élément en molybdène à l'environnement de votre four est l'étape la plus importante pour obtenir des performances fiables à haute température.

Tableau récapitulatif :

| Propriété / Aspect | Molybdène pur (Mo) | Disiliciure de molybdène (MoSi₂) |

|---|---|---|

| Point de fusion | 2620°C | N/A (composite céramique) |

| Température max. de fonctionnement | 1900°C | 1800°C |

| Atmosphère | Vide ou gaz inertes | Oxydante (ex. : air) |

| Limite clé | Sensible à l'oxydation | Nécessite de l'oxygène pour la protection |

| Formes courantes | Fil, tige, bande, tubes | Tiges rigides (souvent en forme de U) |

Vous avez du mal à choisir le bon élément chauffant pour vos processus à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tubes, rotatifs, les fours à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons nos produits pour répondre à vos besoins expérimentaux uniques, que vous travailliez avec du molybdène pur pour des environnements sous vide ou du MoSi₂ pour des atmosphères oxydantes. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre laboratoire grâce à des éléments chauffants conçus avec précision !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?