À la base, un four de frittage dentaire permet de gagner du temps en regroupant plusieurs étapes de traitement céramique, à forte intensité de main-d'œuvre, en un seul cycle automatisé. Contrairement aux méthodes traditionnelles qui nécessitent un étalement manuel et des cuissons répétées, le frittage automatise le processus de transformation d'une restauration souple et usinée en son état final de haute résistance, réduisant considérablement la main-d'œuvre active et le délai de production global.

L'avantage fondamental du frittage en termes de gain de temps n'est pas seulement la vitesse brute, mais une refonte complète du flux de travail de la restauration dentaire. Il remplace l'artisanat incrémentiel et manuel de l'application traditionnelle de la porcelaine par un processus de fabrication prévisible et numérisé qui minimise le temps de manipulation et le potentiel d'erreur humaine.

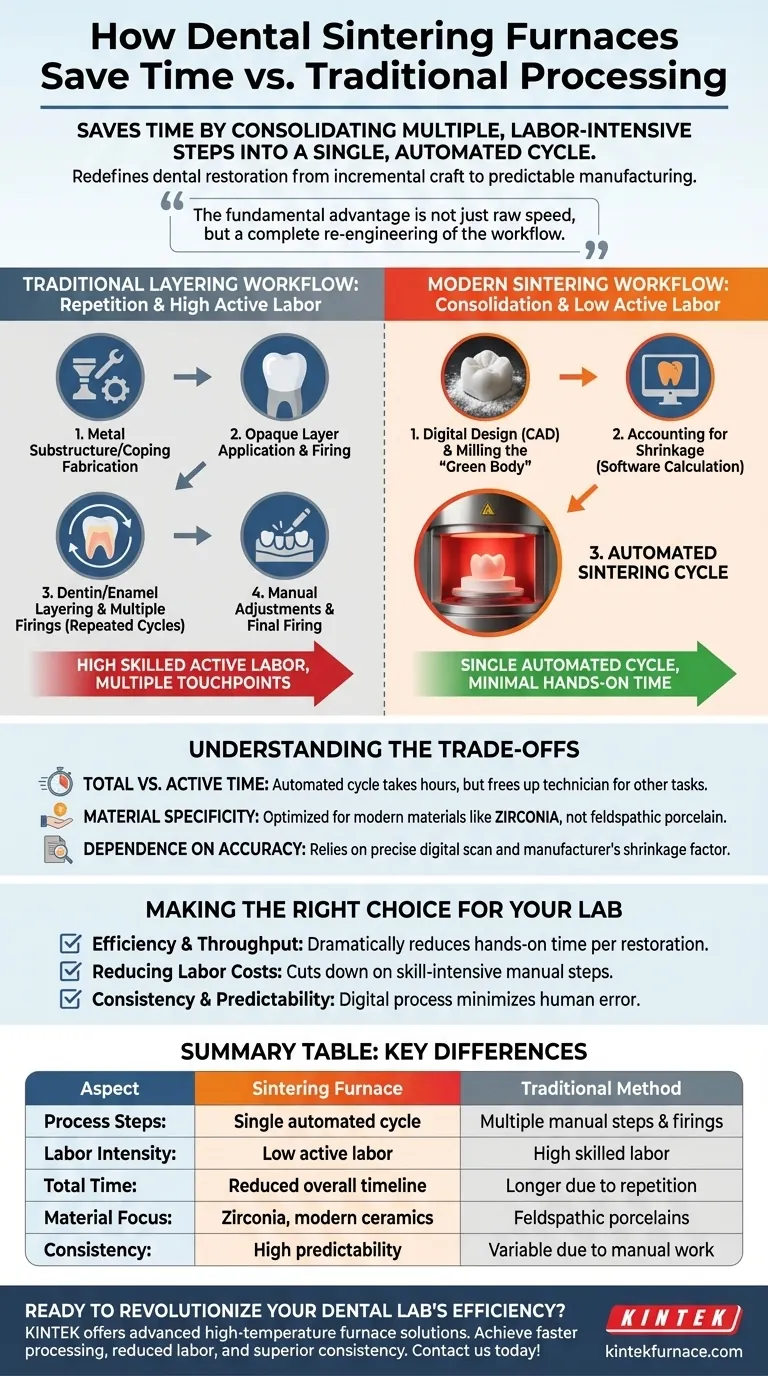

Le processus de frittage vs. les méthodes traditionnelles

Pour comprendre les gains de temps, nous devons comparer le flux de travail de frittage moderne avec le flux de travail traditionnel qu'il remplace souvent, comme pour les couronnes en porcelaine fusionnée à du métal (PFM).

Le flux de travail de frittage moderne : la consolidation

Un flux de travail moderne avec un four de frittage est caractérisé par la numérisation et l'automatisation.

Usinage du « corps cru »

Le processus commence par une conception numérique (CAO) qui est envoyée à une machine à fraiser. La machine taille la restauration dans un bloc de zircone pré-frittée ou un matériau similaire. Cette forme initiale, ressemblant à de la craie, est appelée corps cru.

Prise en compte du retrait

Le corps cru est intentionnellement usiné plus grand que la restauration finale. En effet, le processus de frittage va condenser le matériau, entraînant un retrait prévisible. Le logiciel calcule cela automatiquement, garantissant que le produit final a la taille et la forme précises requises.

Le cycle de frittage automatisé

Le corps cru usiné est placé dans le four de frittage. Le four exécute ensuite un cycle de chauffage précis et préprogrammé, augmentant la température jusqu'à juste en dessous du point de fusion du matériau. Ce cycle unique et sans surveillance durcit et densifie la restauration pour lui donner sa résistance finale.

Le flux de travail de stratification traditionnel : la répétition

La méthode traditionnelle de création d'une couronne PFM est un processus séquentiel et manuel nécessitant plusieurs étapes et un haut degré de compétence technique.

Création de la sous-structure

Tout d'abord, une sous-structure ou une chape métallique adaptée à la préparation dentaire doit être fabriquée. C'est un processus en plusieurs étapes en soi.

Opaque et stratification

Un technicien applique ensuite manuellement une couche opaque de porcelaine sur le métal pour masquer sa couleur et la cuit dans un four. Ensuite, il applique méticuleusement plusieurs couches de poudres de porcelaine de couleur dentine et émail pour construire l'anatomie de la dent, chaque couche nécessitant un cycle de cuisson séparé dans le four.

Plusieurs cuissons et ajustements manuels

Ce processus d'application de matériau, de cuisson, de refroidissement et d'ajustements est répété jusqu'à ce que la forme et la teinte souhaitées soient obtenues. Chaque étape nécessite une main-d'œuvre directe et qualifiée et introduit un point de défaillance potentiel.

Comprendre les compromis

Bien que les gains de temps soient importants, il est essentiel de comprendre le contexte et les limites du processus de frittage.

Temps de cycle total vs. temps de travail actif

L'économie la plus significative réside dans le temps de travail actif. Bien qu'un cycle de frittage puisse durer plusieurs heures, il est presque entièrement automatisé. Un technicien peut placer la restauration dans le four et effectuer d'autres tâches, tandis que la stratification traditionnelle exige son attention constante et concentrée.

Spécificité du matériau

Les fours de frittage sont conçus pour des matériaux spécifiques, notamment la zircone. Ce matériau offre une résistance exceptionnelle mais peut avoir des propriétés esthétiques différentes de celles des porcelaines feldspathiques traditionnelles. Le choix d'adopter un flux de travail de frittage est aussi un choix de se concentrer sur ces matériaux modernes.

Dépendance à la précision

L'ensemble du processus repose sur la précision du balayage numérique initial, du logiciel de conception et du facteur de retrait indiqué par le fabricant pour le matériau. Toute erreur dans ces entrées initiales entraînera une restauration mal ajustée, car il n'y a pas de possibilité d'ajustement manuel pendant la phase de frittage.

Faire le bon choix pour votre laboratoire

L'adoption d'un four de frittage est une décision stratégique qui modifie fondamentalement vos capacités de production.

- Si votre objectif principal est l'efficacité et le débit : Un flux de travail de frittage est le choix évident. Il réduit considérablement le temps de manipulation par restauration, vous permettant de produire plus d'unités avec le même nombre de personnel.

- Si votre objectif principal est la réduction des coûts de main-d'œuvre : L'automatisation du processus de durcissement et de densification réduit directement la partie la plus chronophage et la plus exigeante en compétences du travail céramique traditionnel.

- Si votre objectif principal est la cohérence et la prévisibilité : La nature numérique du flux de travail de frittage élimine une grande partie de la variabilité inhérente à un processus manuel, ce qui conduit à des résultats plus prévisibles et à moins de reprises.

En fin de compte, l'intégration d'un four de frittage dentaire transforme la création de restaurations à haute résistance d'un artisanat en plusieurs étapes en un processus de fabrication rationalisé et très efficace.

Tableau récapitulatif :

| Aspect | Four de frittage | Méthode traditionnelle |

|---|---|---|

| Étapes du processus | Cycle automatisé unique | Plusieurs étapes manuelles et cuissons |

| Intensité de main-d'œuvre | Faible main-d'œuvre active | Main-d'œuvre hautement qualifiée |

| Temps total | Délai global réduit | Plus long en raison de la répétition |

| Focus Matériau | Zircone et céramiques modernes | Porcelaines feldspathiques |

| Cohérence | Haute prévisibilité | Variable en raison du travail manuel |

Prêt à révolutionner l'efficacité de votre laboratoire dentaire ?

Chez KINTEK, nous sommes spécialisés dans les solutions avancées de fours à haute température, adaptées aux divers besoins des laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une R&D exceptionnelle et une fabrication interne. Grâce à notre forte capacité de personnalisation, nous pouvons répondre précisément à vos exigences expérimentales uniques, vous garantissant des temps de traitement plus rapides, des coûts de main-d'œuvre réduits et une cohérence supérieure dans les restaurations comme les couronnes en zircone.

Ne laissez pas les méthodes obsolètes vous ralentir — contactez-nous dès aujourd'hui pour découvrir comment nos fours de frittage peuvent transformer votre flux de travail et augmenter votre productivité !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision