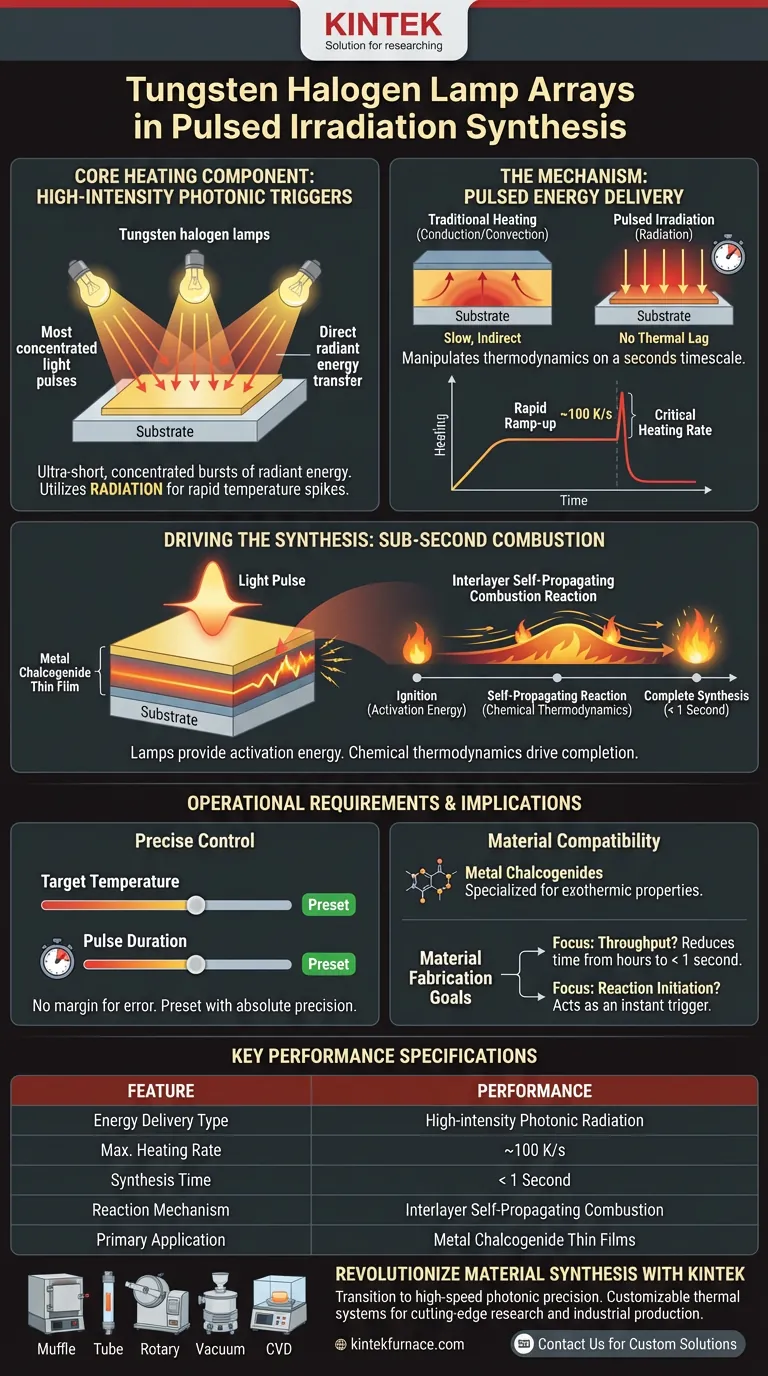

Les réseaux de lampes halogènes au tungstène fonctionnent comme des déclencheurs photoniques de haute intensité qui délivrent des impulsions d'énergie radiante ultra-courtes et concentrées aux échantillons de couches minces. Plutôt que de chauffer lentement les matériaux par conduction ou convection, ces réseaux utilisent le rayonnement pour atteindre des pics de température rapides, capables de taux de chauffage d'environ 100 Kelvin par seconde (K/s).

La caractéristique déterminante de cette technologie est la vitesse : en délivrant une impulsion de haute énergie qui crée une chaleur instantanée, ces réseaux déclenchent une réaction de combustion auto-entretenue intercouche, permettant la synthèse chimique complète des chalcogénures métalliques en moins d'une seconde.

Le Mécanisme de Délivrance d'Énergie Pulsée

Pour comprendre pourquoi les lampes halogènes au tungstène sont le composant central de cette méthode de synthèse, il faut examiner la manière dont elles délivrent l'énergie par rapport aux procédés thermiques traditionnels.

Rayonnement de Haute Intensité

Les réseaux fonctionnent comme des sources de rayonnement de haute intensité. Ils ne dépendent pas du chauffage de l'air ambiant pour réchauffer l'échantillon.

Au lieu de cela, ils projettent l'énergie directement sur la surface de la couche mince. Cela permet un transfert d'énergie immédiat avec un déphasage thermique minimal.

Impulsions d'Énergie Ultra-Courtes

Le système est conçu pour fournir de l'énergie sous forme d'impulsions ultra-courtes plutôt qu'un état stable continu.

Cette capacité de pulsation permet au matériel de manipuler la thermodynamique de l'échantillon sur une échelle de temps de quelques secondes. Il crée un environnement thermique spécifique que les fours traditionnels ne peuvent pas reproduire.

Moteur de la Réaction de Synthèse

L'objectif principal du réseau de lampes halogènes au tungstène n'est pas seulement de "chauffer" le matériau, mais d'initier une réaction en chaîne chimique spécifique.

Atteindre des Taux de Chauffage Critiques

Les réseaux peuvent atteindre des taux de chauffage d'environ 100 K/s. Cette montée en température rapide est essentielle pour contourner les phases d'équilibre à basse température.

En amenant l'échantillon à une température prédéfinie presque instantanément, le système force le matériau à un état réactif immédiat.

Déclenchement de la Combustion Auto-Entretenue

La chaleur fournie par les lampes sert d'allumage pour une réaction de combustion auto-entretenue intercouche.

Une fois que les lampes amènent le matériau à la température d'allumage, la réaction se propage d'elle-même à travers les couches du film. Les lampes fournissent l'énergie d'activation, mais la thermodynamique chimique pilote l'achèvement.

Synthèse en Moins d'une Seconde

En raison de ce mécanisme de combustion, la synthèse réelle ne nécessite pas de cuisson prolongée.

La conversion chimique complète des chalcogénures métalliques est réalisée en moins d'une seconde. Cela fait du réseau de lampes halogènes au tungstène un catalyseur essentiel pour les processus de fabrication ultra-rapides.

Comprendre les Exigences Opérationnelles

Bien qu'efficace, l'utilisation d'un rayonnement pulsé de haute intensité introduit des dynamiques opérationnelles spécifiques qui doivent être gérées.

La Nécessité d'un Contrôle Précis

Étant donné que la synthèse se produit en moins d'une seconde, il n'y a aucune marge d'erreur dans la durée de l'impulsion.

La température cible doit être préréglée avec une précision absolue. Un dépassement de la durée de l'impulsion pourrait dégrader le matériau, tandis qu'un sous-dépassement ne déclenchera pas la réaction auto-entretenue.

Compatibilité des Matériaux

La référence principale met en évidence ce processus spécifiquement pour les chalcogénures métalliques.

Le succès de la "combustion auto-entretenue" repose sur les propriétés exothermiques spécifiques de ces matériaux. Cette méthode de chauffage est hautement spécialisée pour les matériaux qui peuvent soutenir cette réaction une fois déclenchée.

Implications pour la Fabrication de Matériaux

Lors de l'évaluation de cette technologie pour la production de films thermoélectriques, considérez comment le mécanisme de chauffage s'aligne sur vos objectifs de production.

- Si votre objectif principal est le débit : Cette technologie est idéale car elle réduit le temps de synthèse de plusieurs heures ou minutes à moins d'une seconde.

- Si votre objectif principal est l'initiation de la réaction : Comptez sur le taux de chauffage de 100 K/s pour agir comme un "interrupteur" qui déclenche instantanément la réaction de combustion sans déphasage thermique.

En tirant parti des réseaux de lampes halogènes au tungstène, vous passez du chauffage passif au déclenchement actif de réactions photoniques, changeant fondamentalement l'économie de la synthèse de couches minces.

Tableau Récapitulatif :

| Caractéristique | Spécification de Performance |

|---|---|

| Type de Délivrance d'Énergie | Rayonnement Photonique de Haute Intensité |

| Taux de Chauffage Maximum | ~100 K/s (Kelvin par seconde) |

| Temps de Synthèse | < 1 Seconde |

| Mécanisme de Réaction | Combustion Auto-Entretenue Intercouche |

| Application Principale | Couches Minces de Chalcogénures Métalliques |

Révolutionnez Votre Synthèse de Matériaux avec KINTEK

Passez du chauffage lent et passif à la précision photonique à haute vitesse. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques. Que vous synthétisiez des chalcogénures métalliques ou que vous exploriez des films thermoélectriques avancés, nos systèmes thermiques de précision offrent le contrôle et les taux de montée nécessaires à la recherche de pointe et à la production industrielle.

Prêt à accélérer votre débit ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Yuxuan Zhang, Johnny C. Ho. Pulse irradiation synthesis of metal chalcogenides on flexible substrates for enhanced photothermoelectric performance. DOI: 10.1038/s41467-024-44970-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment les éléments chauffants en carbure de silicium de type SC sont-ils utilisés dans les fours céramiques ? Obtenez une cuisson uniforme à haute température

- Quels sont les principaux avantages des éléments chauffants en carbure de silicium (SiC) dans les applications industrielles ?

- Quels sont les quatre principaux avantages du contrôle avancé de la puissance dans le chauffage industriel ? Améliorez l'efficacité, la précision et la sécurité

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Comment la technologie de fabrication des éléments chauffants en MoSi2 a-t-elle évolué ? Des solutions générales aux solutions spécialisées

- Pourquoi un faible coefficient de dilatation est-il bénéfique pour les éléments chauffants en graphite ? Obtenez une stabilité thermique supérieure

- Comment les éléments chauffants en carbure de silicium (SiC) doivent-ils être manipulés pendant le stockage et le transport ? Assurer la longévité et la fiabilité

- Pourquoi les thermocouples industriels de type K et les enregistreurs de données mobiles sont-ils essentiels ? Obtenez une précision de trempe inégalée