En bref, un faible coefficient de dilatation est bénéfique pour les éléments chauffants en graphite car il garantit qu'ils conservent leur forme et leur intégrité structurelle lorsqu'ils sont soumis à des changements de température extrêmes. Cette stabilité dimensionnelle prévient les contraintes mécaniques, la fissuration et la défaillance prématurée, ce qui conduit à une durée de vie plus longue et plus fiable.

Le problème fondamental n'est pas seulement la dilatation, mais la contrainte répétée causée par le cyclage thermique. Un faible coefficient de dilatation thermique (CDT) rend un matériau résistant à cette contrainte, ce qui se traduit directement par une fiabilité et une longévité accrues pour l'élément chauffant.

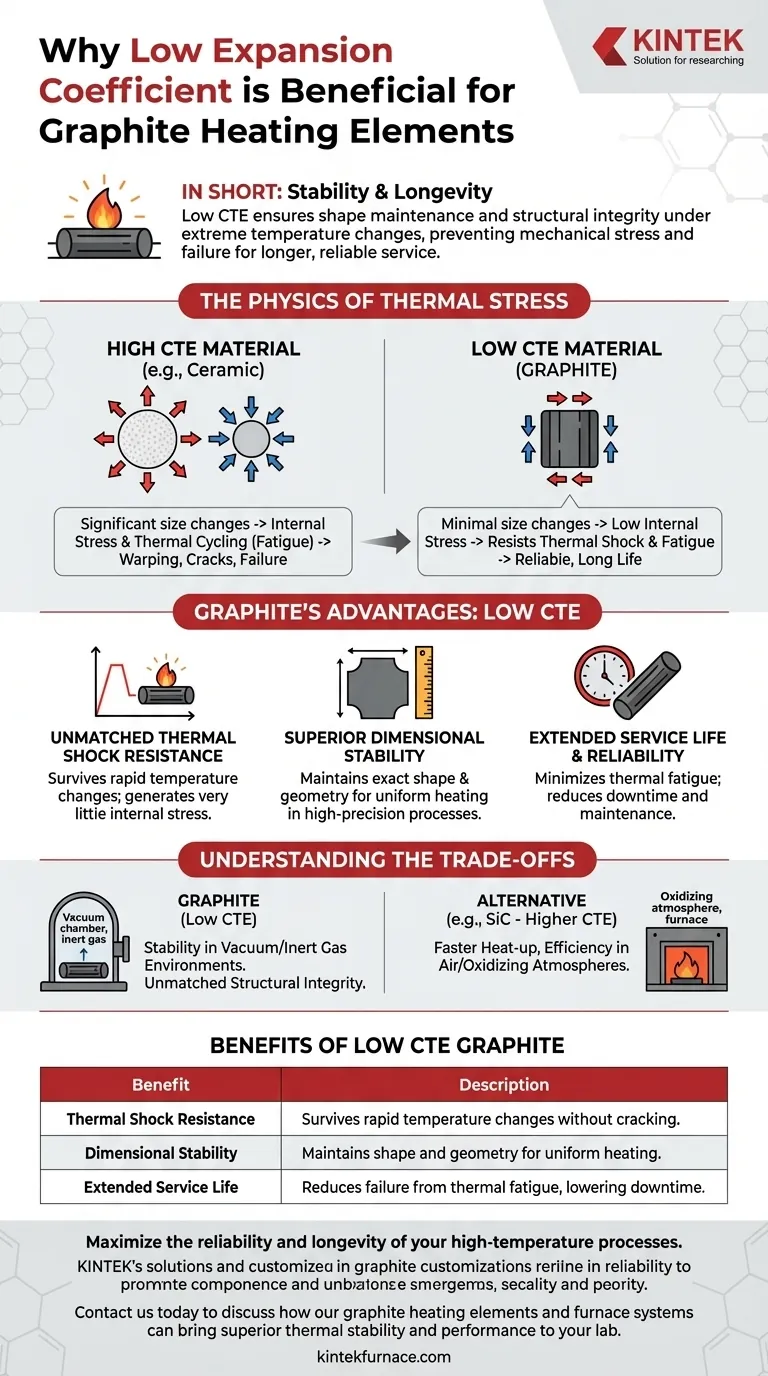

La physique de la contrainte thermique

Les éléments chauffants, par leur nature, subissent des changements de température constants et souvent rapides. Comprendre comment les matériaux réagissent à cela est essentiel pour concevoir un système fiable.

Qu'est-ce que la dilatation thermique ?

Presque tous les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis. Le coefficient de dilatation thermique (CDT) est la mesure spécifique de la variation de taille d'un matériau pour chaque degré de changement de température.

Un matériau avec un CDT élevé subira des changements de taille importants, tandis qu'un matériau avec un CDT faible, comme le graphite, changera très peu.

Le problème de la dilatation : la contrainte interne

Lorsqu'un élément chauffant se dilate, son mouvement peut être contraint par la structure environnante ou même par les parties plus froides de l'élément lui-même. Cette résistance à la dilatation libre crée une immense contrainte mécanique interne.

Lorsque l'élément refroidit, il se contracte, créant une contrainte de traction. Ce cycle constant de poussée et de traction est connu sous le nom de cyclage thermique.

Comment le cyclage thermique conduit à la défaillance

Cette contrainte répétée est une forme de fatigue mécanique. Pensez à plier un trombone d'avant en arrière ; même si chaque flexion est petite, la contrainte répétée finit par l'affaiblir et le casser.

Pour un élément chauffant avec un CDT élevé, chaque cycle de chauffage et de refroidissement est comme l'une de ces flexions. Avec le temps, cette fatigue entraîne des microfissures qui s'agrandissent jusqu'à ce que l'élément se déforme, se torde ou tombe complètement en panne.

Pourquoi le faible CDT du graphite est un avantage décisif

Le CDT exceptionnellement bas, proche de zéro, du graphite est l'une de ses propriétés les plus importantes pour les applications à haute température. Cela atténue directement les effets destructeurs de la contrainte thermique.

Résistance inégalée au choc thermique

Le choc thermique se produit lorsqu'un matériau subit un changement de température très rapide. Parce que le graphite se dilate ou se contracte à peine, il génère très peu de contrainte interne, ce qui lui permet de survivre à des chocs thermiques extrêmes qui briseraient d'autres matériaux comme les céramiques.

Stabilité dimensionnelle supérieure

Dans les processus de haute précision comme la fabrication de semi-conducteurs ou la croissance de cristaux, la forme et la position exactes de l'élément chauffant sont cruciales pour une distribution uniforme de la chaleur. Le faible CDT du graphite garantit que l'élément ne se déforme pas et ne change pas de géométrie, maintenant ainsi la cohérence et la qualité du processus.

Durée de vie et fiabilité prolongées

Le bénéfice ultime est un élément chauffant plus durable et plus prévisible. En minimisant le principal mécanisme de défaillance qu'est la fatigue thermique, les éléments en graphite réduisent les temps d'arrêt coûteux, la maintenance et les cycles de remplacement, en particulier dans les applications impliquant des milliers de cycles thermiques.

Comprendre les compromis

Bien que son faible CDT confère au graphite un avantage incroyable en matière de stabilité thermique, aucun matériau n'est parfait pour toutes les situations. Le choix de l'élément chauffant implique toujours de mettre en balance les propriétés.

La force fondamentale du graphite : la stabilité

Le principal avantage du graphite est son intégrité structurelle sous un cyclage thermique extrême, en particulier dans les environnements sous vide ou sous gaz inerte. Dans ces applications, sa stabilité est inégalée.

Matériaux alternatifs : SiC et efficacité

D'autres matériaux, tels que le Carbure de Silicium (SiC), sont souvent choisis pour leurs propres avantages uniques. Les éléments en SiC peuvent offrir des temps de montée en température plus rapides et des performances supérieures dans les atmosphères riches en oxygène (oxydantes) où le graphite brûlerait rapidement.

Le facteur décisif : l'environnement d'exploitation

Le compromis est que le SiC a un CDT plus élevé que le graphite, ce qui le rend plus sensible au choc thermique. La décision est donc dictée par les besoins spécifiques de l'application : stabilité et performance sous vide (graphite) contre fonctionnement à l'air et efficacité énergétique (SiC).

Faire le bon choix pour votre application

Sélectionner le bon matériau nécessite une compréhension claire de votre objectif opérationnel principal.

- Si votre objectif principal est une fiabilité maximale sous des cycles thermiques rapides et répétés dans une atmosphère non oxydante : Le CDT ultra-faible du graphite en fait le choix supérieur pour prévenir la défaillance mécanique.

- Si votre objectif principal est l'efficacité énergétique ou le fonctionnement dans un four à air ouvert : Un matériau comme le SiC pourrait être plus adapté, même s'il nécessite une gestion plus prudente du choc thermique.

En fin de compte, comprendre le coefficient de dilatation thermique d'un matériau vous permet de prédire son comportement et de concevoir un système à haute température plus robuste et plus fiable.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Résistance au choc thermique | Survit aux changements de température rapides sans se fissurer. |

| Stabilité dimensionnelle | Conserve sa forme et sa géométrie pour un chauffage uniforme. |

| Durée de vie prolongée | Réduit les défaillances dues à la fatigue thermique, diminuant les temps d'arrêt. |

Maximisez la fiabilité et la longévité de vos processus à haute température.

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et atmosphériques, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en graphite et nos systèmes de fours peuvent apporter une stabilité thermique et des performances supérieures à votre laboratoire. Prenez contact via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les avantages des éléments chauffants à haute température ? Améliorez l'efficacité et la sécurité des processus industriels

- Pourquoi le positionnement de thermocouples de précision à la base du creuset en quartz est-il essentiel dans la croissance de cristaux d'InSe ?

- Quels métaux peuvent être fondus à l'aide d'éléments chauffants MoSi2 ? Guide de fusion à haute température

- Dans quels secteurs les éléments chauffants en carbure de silicium de type DM sont-ils couramment utilisés ? Essentiels pour la précision à haute température

- Quelles sont les capacités de température des éléments chauffants en carbure de silicium ? Atteindre une chaleur élevée pour les processus industriels

- Quelles sont les propriétés clés du carbure de silicium (SiC) qui le rendent adapté aux éléments chauffants ? Débloquez les performances à haute température

- Quels sont les avantages d'utiliser des éléments chauffants en carbure de silicium dans les fours industriels ? Améliorez l'efficacité et la durabilité

- Quels sont les avantages de la longue durée de vie des éléments chauffants MoSi2 ? Améliorer l'efficacité et réduire les coûts