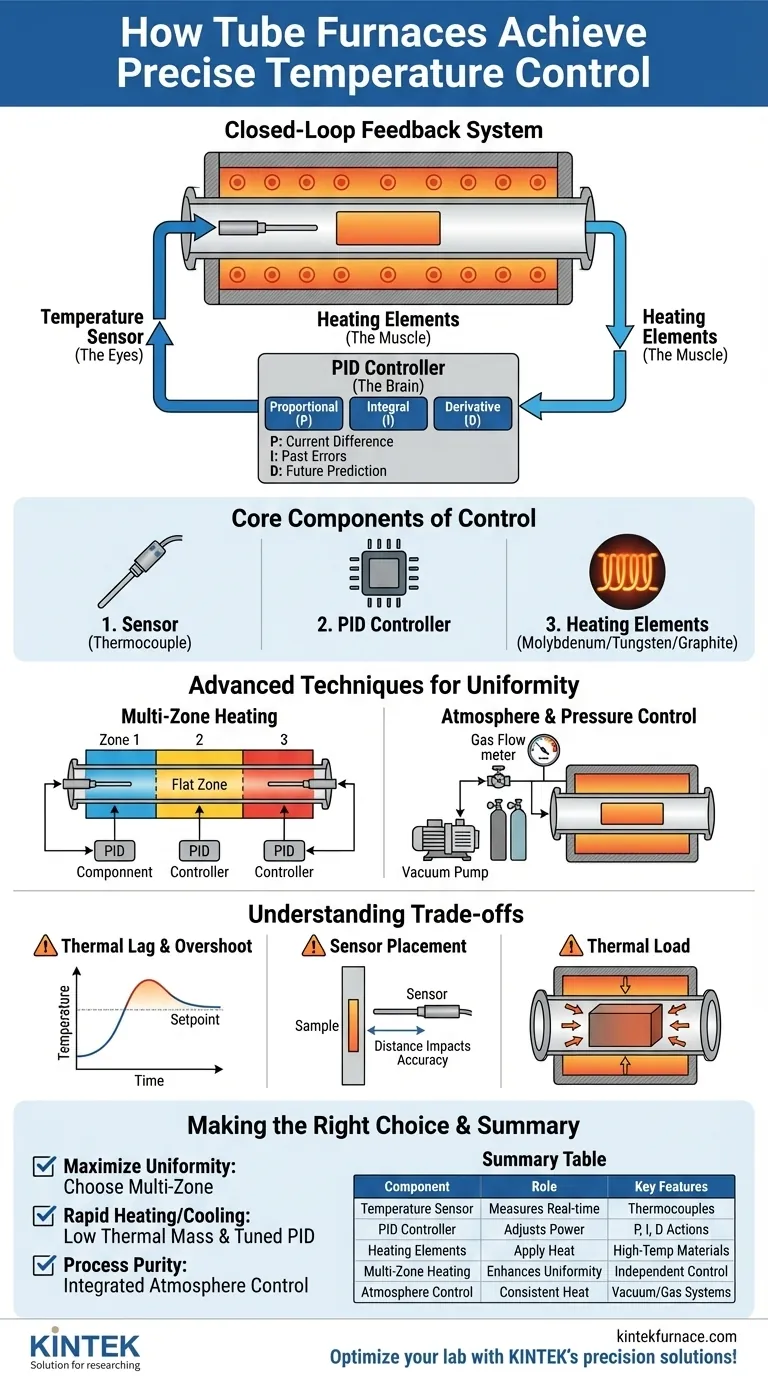

Au fond, un four tubulaire moderne parvient à un contrôle précis de la température grâce à un système sophistiqué de rétroaction en boucle fermée. Ce système mesure continuellement la température interne avec un capteur, la compare au point de consigne souhaité et utilise un contrôleur intelligent pour ajuster minutieusement la puissance fournie aux éléments chauffants électriques, assurant ainsi stabilité et uniformité.

La précision d'un four tubulaire n'est pas le résultat d'un seul composant, mais plutôt de la communication constante et à haute vitesse entre ses trois parties clés : un capteur de température (les yeux), un contrôleur PID (le cerveau) et les éléments chauffants (le muscle).

Les composants essentiels du contrôle de la température

Pour comprendre comment la précision est atteinte, nous devons d'abord examiner les composants individuels fonctionnant de concert. Chaque partie joue un rôle distinct et critique dans la boucle de rétroaction.

Le Capteur : Les Yeux du Système

Un capteur de température, le plus souvent un thermocouple, est placé à l'intérieur ou très près du tube du four. Sa seule tâche est de fournir une mesure précise et en temps réel de la température interne du four.

Ce flux constant de données est la « rétroaction » dans la boucle de contrôle, indiquant au système ce qui se passe réellement par rapport à ce qui est censé se passer.

Le Contrôleur : Le Cerveau de l'Opération

Le contrôleur de température est le centre intelligent du système. Les fours modernes utilisent presque universellement un contrôleur PID (Proportionnel-Intégral-Dérivé).

Ce contrôleur reçoit la lecture de température du capteur et la compare à votre point de consigne cible. Il calcule ensuite la quantité précise de puissance dont les éléments chauffants ont besoin.

- Proportionnel (P) : Réagit à l'écart actuel entre le point de consigne et la température réelle. Plus l'erreur est grande, plus il applique de puissance.

- Intégral (I) : Corrige les erreurs passées. Il examine l'erreur accumulée au fil du temps pour éliminer les petites inexactitudes en régime permanent que le terme proportionnel pourrait manquer.

- Dérivé (D) : Prédit les erreurs futures en analysant le taux de changement de température, empêchant le système de dépasser le point de consigne.

Les Éléments Chauffants : Le Muscle

Les fours modernes utilisent des éléments chauffants électriques à haute température fabriqués à partir de matériaux tels que le molybdène, le tungstène ou le graphite. Ceux-ci sont bien plus contrôlables que les anciennes méthodes de combustion.

Le contrôleur PID gère directement le courant électrique circulant dans ces éléments. En effectuant des milliers de micro-ajustements par minute, il peut fournir la quantité exacte d'énergie nécessaire pour maintenir une température stable, souvent avec une uniformité de ±1°C.

Techniques avancées pour une uniformité améliorée

Pour les applications exigeant le plus haut niveau de précision, le contrôle standard est amélioré par des conceptions de systèmes plus avancées.

Chauffage Multi-Zones

Au lieu d'un seul grand élément chauffant, certains fours sont construits avec plusieurs zones de chauffage contrôlées indépendamment disposées le long de la longueur du tube.

Chaque zone possède son propre capteur et sa propre boucle de contrôle PID. Cela permet au système de compenser la perte de chaleur aux extrémités du tube, créant une zone plate exceptionnellement uniforme au centre ou même établissant un gradient de température précis pour des processus spécialisés.

Atmosphère et Pression du Four

Les systèmes de contrôle s'intègrent également aux pompes à vide et aux régulateurs de débit de gaz. Bien que ne contrôlant pas directement la température, le maintien d'un niveau de vide ou d'une atmosphère de gaz inerte spécifique est crucial.

Ceci empêche les réactions chimiques indésirables et garantit que le transfert de chaleur à l'intérieur du tube est constant et prévisible, ce qui est essentiel pour obtenir des résultats fiables dans des applications sensibles comme le brasage de composants aérospatiaux ou le frittage d'implants médicaux.

Comprendre les compromis et les limites

Même le système le plus avancé est soumis à des contraintes physiques. Les comprendre est essentiel pour obtenir des résultats véritablement reproductibles.

Retard Thermique et Dépassement

Il existe un délai inhérent entre le moment où l'élément chauffant change de température et le moment où votre échantillon atteint cette même température. C'est le retard thermique.

Un contrôleur PID mal réglé peut surcompenser ce retard, provoquant une augmentation de la température au-delà du point de consigne (dépassement) avant qu'il ne se stabilise. Un réglage approprié est critique tant pour la vitesse que pour la stabilité.

L'Importance du Placement du Capteur

Le contrôleur ne connaît que la température à l'emplacement précis de son capteur. Si le capteur est éloigné de votre échantillon, la température subie par votre échantillon peut être différente de celle affichée.

Pour les processus critiques, placer le thermocouple aussi près que possible de l'échantillon est essentiel pour une véritable précision du processus.

Impact de la Charge Thermique

Un échantillon volumineux et dense (une charge thermique élevée) absorbera une quantité significative d'énergie et peut créer des points froids dans le four. Le système de contrôle doit travailler plus fort pour fournir suffisamment d'énergie afin de chauffer la charge uniformément tout en maintenant le point de consigne.

Faire le bon choix pour votre processus

La configuration idéale du four dépend entièrement de votre objectif principal.

- Si votre objectif principal est l'uniformité maximale de la température : Choisissez un four avec au moins trois, et de préférence plus, zones de chauffage contrôlées indépendamment.

- Si votre objectif principal est un chauffage et un refroidissement rapides : Recherchez un système avec une isolation à faible masse thermique et un contrôleur PID bien réglé conçu pour des taux de montée agressifs.

- Si votre objectif principal est la pureté et la répétabilité du processus : Privilégiez un système intégré avec un contrôle précis de l'atmosphère (vide ou gaz) en plus du contrôle de température multi-zones.

En fin de compte, comprendre ces principes de contrôle vous donne les moyens de choisir le bon outil et de concevoir un processus qui offre des résultats précis, fiables et de haute qualité.

Tableau récapitulatif :

| Composant | Rôle dans le contrôle de la température | Caractéristiques clés |

|---|---|---|

| Capteur de température | Mesure la température en temps réel | Utilise des thermocouples pour la rétroaction |

| Contrôleur PID | Ajuste la puissance en fonction de l'erreur | Actions Proportionnelle, Intégrale, Dérivée |

| Éléments chauffants | Applique la chaleur comme demandé | Fabriqués en molybdène, tungstène ou graphite |

| Chauffage multi-zones | Améliore l'uniformité | Contrôle indépendant pour zones plates ou gradients |

| Contrôle de l'atmosphère | Maintient un transfert de chaleur constant | Intègre des systèmes de vide et de gaz |

Optimisez les processus haute température de votre laboratoire avec les solutions de précision de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours tubulaires avancés, des fours moufles, des fours rotatifs, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés aux applications aérospatiales, médicales et de recherche. Notre solide capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites avec fiabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours haute température peuvent améliorer vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie