À la base, les fours rotatifs sont des bêtes de somme industrielles conçues pour induire des réactions chimiques précises et des changements de phase physique dans les matériaux solides grâce à un chauffage contrôlé. Ils sont essentiels pour un large éventail de processus, allant du grillage de minerais comme la bauxite pour extraire des métaux, à la production de produits chimiques de grande valeur comme le dioxyde de titane, et même à la volatilisation et à la récupération de métaux précieux à partir de flux de déchets industriels.

Au-delà du simple chauffage, la véritable valeur d'un four rotatif réside dans sa capacité à créer un environnement de traitement dynamique et hautement contrôlé. Cela permet aux industries de traiter uniformément divers matériaux, d'extraire des ressources précieuses et de transformer les déchets en nouveaux produits, ce qui les rend indispensables pour l'efficacité des processus et les objectifs de durabilité modernes.

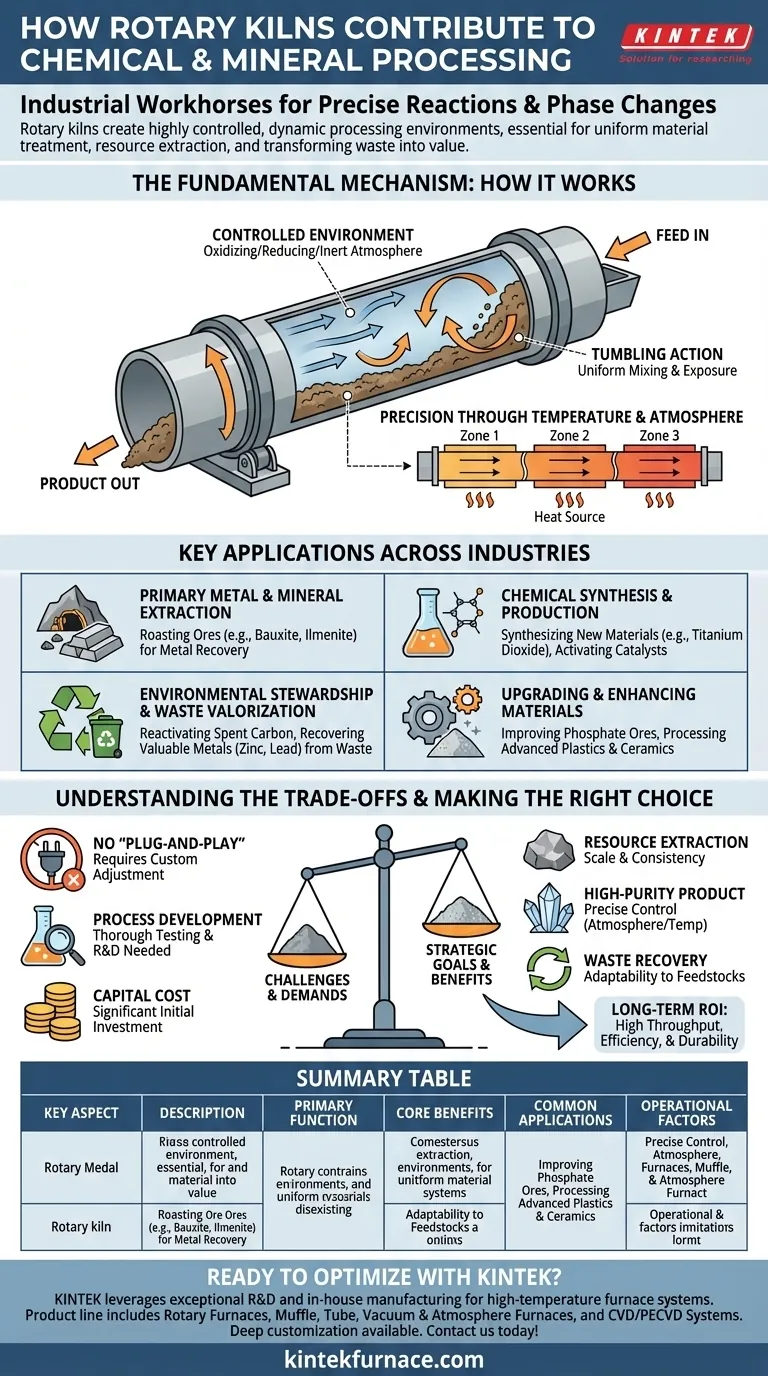

Le mécanisme fondamental : Comment fonctionne un four rotatif

L'efficacité d'un four rotatif provient de sa conception simple mais puissante, qui combine chaleur, mouvement et contrôle atmosphérique pour transformer les matériaux.

Un environnement contrôlé pour la transformation

Un four rotatif est un grand tambour cylindrique rotatif, légèrement incliné pour permettre à la gravité de déplacer le matériau d'une extrémité à l'autre. Le tambour est scellé, ce qui est essentiel pour maintenir une atmosphère interne spécifique — qu'elle soit oxydante, réductrice ou inerte — afin de déclencher les réactions chimiques souhaitées.

La puissance de l'action de culbutage

Lorsque le tambour tourne, le matériau à l'intérieur est continuellement soulevé et culbuté. Ce brassage constant est crucial, car il garantit que chaque particule est uniformément exposée à la chaleur et à l'atmosphère contrôlée, empêchant les points chauds et garantissant un produit final homogène.

Précision par la température et l'atmosphère

Le four est chauffé à des températures précises, souvent dans différentes zones le long de sa longueur. En gérant soigneusement le profil de température et la composition des gaz à l'intérieur, les opérateurs peuvent contrôler méticuleusement les changements physiques et chimiques qui ont lieu, du simple séchage d'un matériau à l'altération fondamentale de sa structure chimique.

Applications clés dans toutes les industries

La polyvalence du four rotatif en fait une technologie de base dans de nombreux secteurs, résolvant une variété de défis de traitement.

Extraction primaire de métaux et de minéraux

Les fours sont fondamentaux en métallurgie. Ils sont utilisés pour le grillage de minerais comme l'ilménite afin de les préparer à l'extraction de métaux et pour la réduction de matériaux comme le sulfate de baryum afin de créer d'autres composés chimiques.

Synthèse et production chimique

Dans l'industrie chimique, les fours rotatifs sont utilisés pour synthétiser de nouveaux matériaux. Un exemple principal est la production de dioxyde de titane, un pigment blanc éclatant utilisé dans tout, de la peinture à l'écran solaire. Ils sont également utilisés pour activer des catalyseurs essentiels à la fabrication chimique à grande échelle.

Gestion environnementale et valorisation des déchets

Les fours rotatifs sont de plus en plus vitaux pour l'économie circulaire. Ils peuvent réactiver le charbon actif usé utilisé dans la purification de l'eau et de l'air, et ils excellent dans la récupération de métaux précieux comme le zinc et le plomb à partir de sous-produits industriels et de déchets qui autrement finiraient dans une décharge.

Amélioration et valorisation des matériaux

Les fours sont également utilisés pour améliorer la qualité des matériaux. Par exemple, ils améliorent les minerais de phosphate pour renforcer leur adéquation aux engrais agricoles et sont utilisés dans le traitement avancé des plastiques et céramiques haute performance.

Comprendre les compromis

Bien qu'incroyablement puissante, la flexibilité d'un four rotatif n'est pas automatique. Sa mise en œuvre réussie nécessite une compréhension claire de ses exigences opérationnelles.

Le principe du "pas de repas gratuit"

La capacité du four à traiter une immense variété de matières premières et de conditions de processus signifie qu'il ne s'agit pas d'une solution "plug-and-play". Chaque nouveau matériau ou objectif de processus nécessite un examen et un ajustement minutieux.

La nécessité du développement de processus

Les références font correctement allusion à la nécessité de "tests approfondis". Pour optimiser un four pour un matériau spécifique — qu'il s'agisse d'un minerai ou d'une boue de déchets industriels — un investissement initial important en analyses de laboratoire et en essais à l'échelle pilote est nécessaire pour déterminer la température, la vitesse de rotation et les conditions atmosphériques idéales.

Équilibrer les coûts d'investissement avec le ROI à long terme

Les fours rotatifs sont des machines robustes et résistantes, conçues pour une fiabilité à long terme dans des environnements exigeants. Bien que cela implique un investissement en capital important, leur débit élevé, leur fonctionnement simple et leur durabilité offrent un solide retour sur investissement grâce à l'efficacité des processus et à un faible entretien pendant des décennies d'utilisation.

Faire le bon choix pour votre objectif de processus

Pour exploiter efficacement un four rotatif, vous devez aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est l'extraction de ressources à partir de minerai brut : Vous exploiterez la capacité du four à piloter des réactions spécifiques à haute température, comme le grillage ou la réduction, de manière constante et à grande échelle.

- Si votre objectif principal est de créer un produit chimique ou un produit de haute pureté : Vous devez privilégier un contrôle précis de l'atmosphère interne du four et du profil de température multi-zones pour garantir que la synthèse souhaitée se produit sans contamination.

- Si votre objectif principal est la récupération des déchets ou les initiatives d'économie circulaire : L'adaptabilité du four à des matières premières variées et souvent incohérentes est sa caractéristique la plus critique, vous permettant de transformer une responsabilité en une ressource précieuse.

En fin de compte, le four rotatif est plus qu'un équipement ; c'est un outil stratégique pour libérer la valeur des matériaux, améliorer l'efficacité des processus et construire un avenir industriel plus durable.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Induit des réactions chimiques et des changements physiques via un chauffage contrôlé dans un tambour rotatif. |

| Avantages principaux | Traitement uniforme, extraction des ressources, valorisation des déchets et soutien à l'économie circulaire. |

| Applications courantes | Grillage de minerais, synthèse de produits chimiques (par exemple, dioxyde de titane), récupération de métaux à partir de déchets. |

| Facteurs opérationnels | Contrôle de la température, vitesse de rotation, conditions atmosphériques (oxydantes, réductrices, inertes). |

Prêt à optimiser votre traitement chimique ou minéral avec des solutions avancées de fours rotatifs ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos objectifs de durabilité !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs