Dans la production d'optiques de haute performance, les fours rotatifs sont indispensables pour atteindre la perfection matérielle requise. Ils y contribuent en soumettant les matériaux, souvent sous forme libre ou en poudre, à un traitement thermique exceptionnellement uniforme grâce à une combinaison de rotation continue et de zones thermiques contrôlées avec précision. Ce processus est essentiel pour créer le verre homogène et sans contrainte nécessaire pour des composants comme les lentilles avancées et les miroirs de télescope.

Le défi principal dans la fabrication d'optiques n'est pas seulement de façonner le verre, mais de s'assurer que sa structure interne est parfaitement uniforme. Les fours rotatifs résolvent ce problème en éliminant les gradients de température et les contraintes internes pendant le traitement thermique, garantissant des propriétés optiques cohérentes dans tout le matériau.

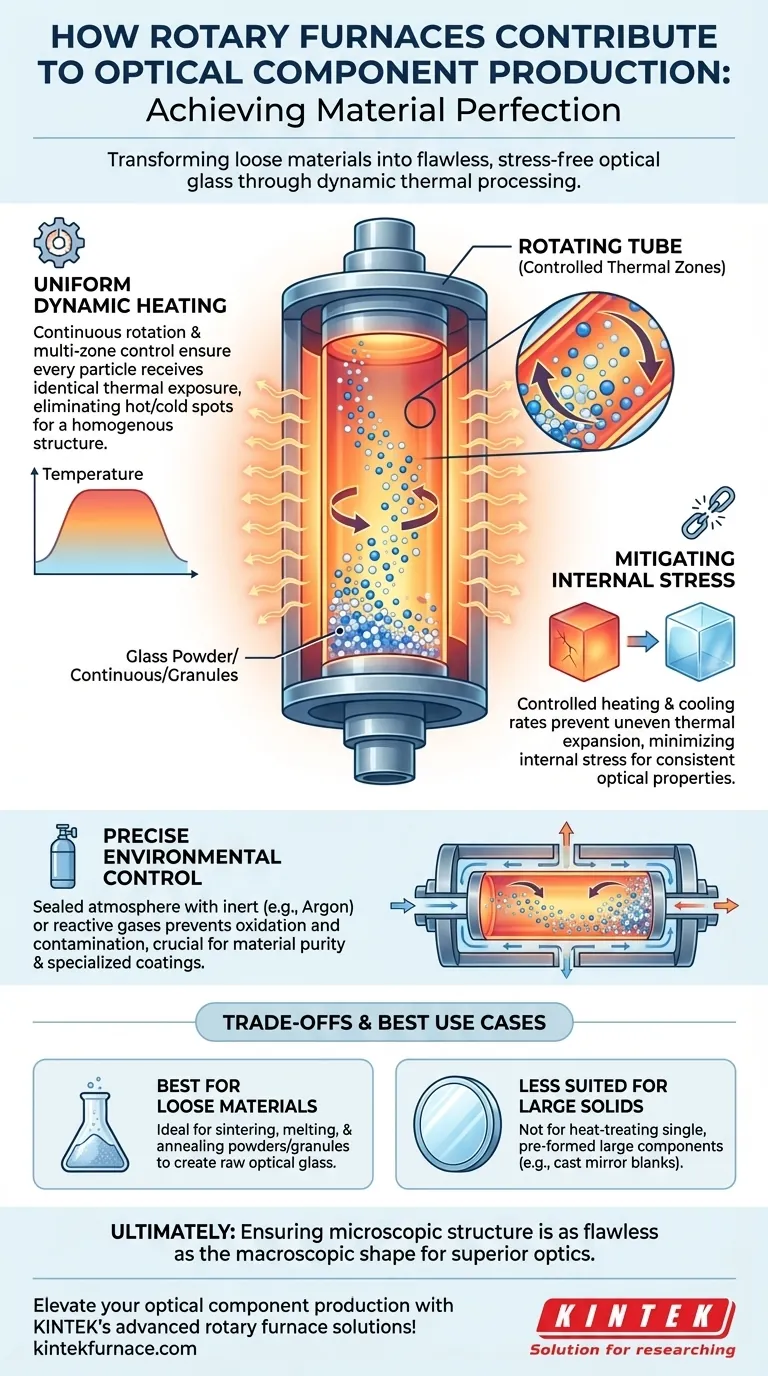

Le principe de base : Uniformité grâce au chauffage dynamique

La valeur d'un four rotatif réside dans sa capacité à traiter chaque particule d'un matériau exactement de la même manière. Cette approche dynamique surmonte les limitations des fours statiques où le matériau plus proche des éléments chauffants devient plus chaud que le matériau au centre.

Comment la rotation continue assure un chauffage uniforme

Un four rotatif se compose d'un tube tournant lentement logé dans une chambre de chauffe. Au fur et à mesure que le tube tourne, le matériau à l'intérieur (comme des poudres ou des granulés de verre) tombe doucement.

Ce mouvement constant garantit qu'aucune partie du matériau n'est surexposée ou sous-exposée à la source de chaleur. Il uniformise efficacement la température, empêchant les points chauds et froids qui sont préjudiciables à la qualité optique.

Le rôle des multiples zones thermiques

Ces fours ne sont pas chauffés de manière monolithique. Ils sont conçus avec plusieurs zones thermiques, contrôlées indépendamment, le long de la longueur du tube.

Cela permet un profil de température précis. Le matériau peut être amené à une température spécifique, maintenu à cette température pendant une durée exacte (un processus connu sous le nom de frittage ou recuit), puis refroidi à une vitesse contrôlée. Ce niveau de contrôle est fondamental pour dicter la microstructure finale du verre.

Atténuer les contraintes internes

Lorsque le verre refroidit de manière inégale, il crée des contraintes internes. Ces contraintes sont invisibles à l'œil nu, mais peuvent déformer le matériau et, plus important encore, modifier son indice de réfraction de manière imprévisible, déformant toute lumière qui le traverse.

En garantissant que chaque partie du matériau chauffe et refroidit à la même vitesse, le four rotatif minimise la formation de ces contraintes internes, ce qui donne un composant stable et optiquement prévisible.

Au-delà de la chaleur : contrôler l'environnement du matériau

Les matériaux optiques modernes nécessitent souvent plus qu'une simple chaleur précise. L'environnement chimique pendant le traitement est tout aussi critique pour atteindre les propriétés et la pureté souhaitées.

Contrôle précis de la composition gazeuse

Les fours rotatifs peuvent être scellés, permettant un contrôle total sur l'atmosphère interne. Cela permet des processus avancés où un gaz inerte comme l'argon est utilisé pour prévenir l'oxydation.

Alternativement, un gaz réactif peut être introduit pour provoquer une transformation chimique spécifique à la surface du matériau, une technique utilisée pour créer des revêtements optiques spécialisés ou des matériaux composites avancés.

Assurer une pureté exceptionnelle

La performance optique est directement liée à la pureté du matériau. Toute contamination peut provoquer une absorption ou une diffusion de la lumière, dégradant la fonction d'une lentille ou d'un miroir.

L'environnement contrôlé d'un four rotatif est crucial pour empêcher les contaminants de l'air de s'intégrer dans le matériau pendant son état réactif à haute température. Ceci est similaire au principe des fours sous vide, où l'objectif est de créer le matériau le plus pur possible.

Comprendre les compromis

Bien que puissants, les fours rotatifs sont un outil spécifique pour des applications spécifiques. Comprendre leurs limitations est essentiel pour les utiliser efficacement.

Idéal pour les matériaux en vrac

Les fours rotatifs sont conçus pour traiter les poudres, les granulés ou d'autres matériaux « en vrac ». Ils sont le choix idéal pour créer le verre optique brut lui-même à partir de ses ingrédients constitutifs.

Ils ne sont généralement pas utilisés pour le traitement thermique d'un seul solide, grand et préformé, tel qu'un grand flanc de miroir qui a déjà été coulé. Ces composants sont généralement recuits dans de grands fours statiques construits sur mesure.

Complexité mécanique et coût

L'ajout d'un système d'entraînement rotatif, de joints de haute intégrité et de contrôleurs multizones rend ces systèmes plus complexes mécaniquement et plus coûteux qu'un simple four à moufle.

Ce coût est justifié par l'uniformité exceptionnelle et le débit élevé requis pour la production de matériaux optiques avancés à grande échelle.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif est motivée par le besoin d'un contrôle absolu sur les propriétés fondamentales d'un matériau pendant le traitement thermique.

- Si votre objectif principal est de produire du verre optique brut à partir de poudres : Un four rotatif est le choix supérieur pour le frittage ou la fusion des ingrédients en un flanc parfaitement homogène.

- Si votre objectif principal est de créer des composants sans contrainte : Le chauffage uniforme et le refroidissement contrôlé d'un four rotatif sont essentiels pour le recuit et l'élimination des contraintes internes qui dégradent les performances optiques.

- Si votre objectif principal est de développer de nouveaux matériaux optiques : La capacité à gérer précisément le profil thermique et l'atmosphère gazeuse fait du four rotatif un outil inestimable pour la recherche et le développement.

En fin de compte, l'utilisation d'un four rotatif est une décision stratégique pour garantir que la structure microscopique du matériau est aussi impeccable que la forme macroscopique de l'optique finale.

Tableau récapitulatif :

| Aspect | Contribution |

|---|---|

| Chauffage uniforme | La rotation continue élimine les gradients de température pour une structure de matériau homogène. |

| Réduction des contraintes | Les zones thermiques contrôlées minimisent les contraintes internes, assurant des propriétés optiques stables. |

| Contrôle environnemental | L'atmosphère scellée avec des gaz inertes ou réactifs prévient la contamination et permet les transformations chimiques. |

| Adaptation des matériaux | Idéal pour les poudres et les granulés dans les processus de frittage, de recuit et de fusion pour le verre optique. |

Élevez votre production de composants optiques avec les solutions avancées de fours rotatifs de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que les fours rotatifs, à moufle, tubulaires, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, garantissant une uniformité et des performances matérielles supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre traitement thermique pour des optiques impeccables !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température