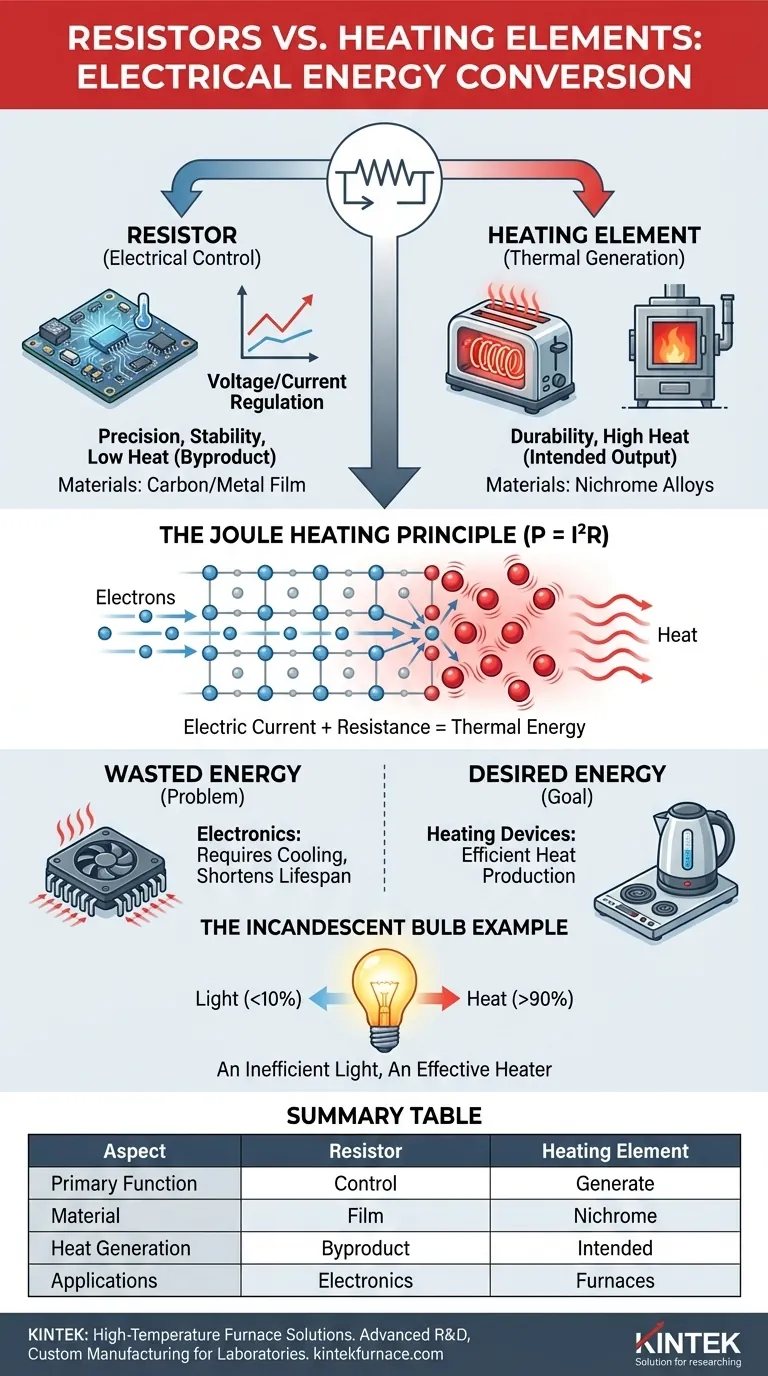

À la base, un élément chauffant est un type spécialisé de résistance. Les deux composants sont conçus pour entraver le flux du courant électrique et, ce faisant, ils convertissent directement l'énergie électrique en chaleur. La différence fondamentale entre eux ne réside pas dans ce qu'ils font, mais dans leur objectif prévu et leur ingénierie.

Bien que toutes les résistances génèrent de la chaleur, un composant est appelé « élément chauffant » lorsque sa fonction principale et prévue est de produire de la chaleur. Une « résistance » standard est utilisée pour contrôler le courant ou la tension, et la chaleur qu'elle produit n'est qu'un sous-produit inévitable, souvent problématique.

Le principe fondamental : l'effet Joule

La conversion de l'énergie électrique en énergie thermique dans une résistance est un phénomène physique connu sous le nom d'effet Joule, ou chauffage résistif. Comprendre ce principe est essentiel pour voir pourquoi les deux composants se comportent comme ils le font.

Comment le courant crée de la chaleur

Lorsqu'un courant électrique circule, il s'agit essentiellement d'un flux d'électrons se déplaçant à travers un matériau. Lorsque ces électrons se déplacent, ils entrent en collision avec les atomes du matériau résistif.

Chaque collision transfère de l'énergie cinétique de l'électron à l'atome, provoquant une vibration plus intense de l'atome. Cette vibration atomique accrue est ce que nous percevons et mesurons comme chaleur.

Le rôle de la résistance

La résistance (R) est la mesure de l'opposition d'un matériau au flux du courant électrique. Un matériau présentant une résistance plus élevée provoquera davantage de collisions d'électrons et, par conséquent, générera plus de chaleur pour une quantité de courant donnée.

Cette relation est définie par la formule de la puissance : P = I²R. Ici, la Puissance (P) est le taux de conversion d'énergie (en chaleur), I est le courant et R est la résistance. Cela montre que la génération de chaleur augmente de manière exponentielle avec le courant et linéairement avec la résistance.

Distinction entre objectif et conception

Bien qu'ils fonctionnent sur le même principe, une résistance sur une carte de circuit imprimé et une bobine chauffante dans un grille-pain sont conçues pour des applications très différentes.

Intention : contrôle électrique contre génération thermique

L'objectif principal d'une résistance standard est de contrôler les propriétés électriques. Elle est utilisée pour limiter le courant, diviser la tension ou amener un signal à un niveau spécifique. Son travail est purement électrique.

Inversement, le seul objectif d'un élément chauffant est de générer une quantité significative de chaleur. Ses propriétés électriques sont secondaires par rapport à sa production thermique.

Matériaux et construction

Les résistances sont conçues pour la précision et la stabilité. Elles sont souvent fabriquées à partir de film de carbone ou de film métallique et sont conçues avec une puissance nominale spécifique, qui indique la quantité de chaleur perdue qu'elles peuvent dissiper en toute sécurité sans être endommagées.

Les éléments chauffants sont conçus pour la durabilité thermique. Ils sont généralement fabriqués à partir d'alliages tels que le Nichrome (nickel-chrome), qui possède une résistance élevée et, de manière critique, peut supporter des températures extrêmement élevées pendant de longues périodes sans s'oxyder ni fondre. Leur forme physique est souvent une bobine ou un ruban afin de maximiser la surface pour rayonner efficacement la chaleur.

Comprendre les compromis : énergie souhaitée contre énergie gaspillée

Cette double nature du chauffage résistif — parfois utile, parfois préjudiciable — est un défi central dans toute conception électrique et électronique.

La chaleur comme objectif

Dans des appareils tels que les cuisinières électriques, les chauffe-eau et les grille-pain, l'effet Joule est le résultat souhaité. L'ensemble du système est conçu pour fournir un courant contrôlé à un élément chauffant afin de produire une quantité spécifique de chaleur de manière sûre et efficace.

La chaleur comme problème

Dans la plupart des autres appareils électroniques, de votre téléphone aux serveurs de centres de données, le chauffage résistif est une source de gaspillage et un point de défaillance potentiel. L'énergie convertie en chaleur est de l'énergie qui n'est pas utilisée pour le calcul ou d'autres travaux.

Cette chaleur perdue augmente la température de fonctionnement des composants, ce qui peut dégrader leurs performances et raccourcir leur durée de vie. C'est pourquoi les systèmes complexes nécessitent des solutions de refroidissement telles que des dissipateurs thermiques, des ventilateurs et un refroidissement liquide pour éliminer activement cette énergie thermique indésirable.

L'ampoule à incandescence : un exemple parfait

L'ampoule à incandescence classique est une étude de cas fascinante. C'est, en effet, un élément chauffant. Elle fonctionne en faisant passer un courant à travers un mince filament de tungstène, le chauffant à une température si élevée (plus de 2 000 °C) qu'il brille intensément (incandescence).

Bien que l'objectif soit la lumière, plus de 90 % de l'énergie électrique est convertie directement en chaleur, et non en lumière visible. Cela en fait un chauffage extrêmement efficace mais une source de lumière remarquablement inefficace, raison pour laquelle elle a été presque entièrement remplacée par les LED.

Faire le bon choix pour votre objectif

Comprendre ce principe vous permet de sélectionner les bons composants et de concevoir des systèmes plus efficaces. Votre application dicte si la résistance est un outil à utiliser ou un problème à résoudre.

- Si votre objectif principal est de générer de la chaleur : Vous avez besoin d'un composant spécifiquement conçu comme élément chauffant, fabriqué à partir de matériaux comme le Nichrome capables de supporter des températures et des puissances élevées.

- Si votre objectif principal est de contrôler un circuit : Vous avez besoin d'une résistance de précision et devez calculer la chaleur qu'elle générera (sa dissipation de puissance) pour vous assurer qu'elle ne surchauffe pas et ne tombe pas en panne.

- Si votre objectif principal est l'efficacité énergétique : Vous devez vous efforcer de minimiser la résistance indésirable dans tout votre système afin de réduire la perte de puissance sous forme de chaleur perdue.

Maîtriser la conversion de l'électricité en chaleur est fondamental pour concevoir tout, d'un simple circuit à un réseau électrique complexe.

Tableau récapitulatif :

| Aspect | Résistance | Élément chauffant |

|---|---|---|

| Fonction principale | Contrôler le courant/la tension | Générer de la chaleur |

| Matériau | Film de carbone/métal | Alliages de Nichrome |

| Génération de chaleur | Sous-produit indésirable | Sortie prévue |

| Applications | Cartes de circuits imprimés, électronique | Grille-pain, cuisinières, fours |

Besoin de solutions de chauffage avancées pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus thermiques et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Qu'est-ce que l'entretien préventif d'un four ? Une stratégie proactive pour des performances optimales

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment nettoyer un four à moufle ? Assurez des performances optimales et une longue durée de vie

- Quelles sont les propriétés clés du graphite pour les applications à haute température ? Stabilité thermique et performances inégalées