À la base, un élément chauffant en disiliciure de molybdène (MoSi2) fonctionne en faisant passer un courant électrique à travers son matériau céramique-métal spécialisé. La résistance électrique inhérente du matériau le fait chauffer intensément, convertissant l'énergie électrique en énergie thermique. Ce qui distingue vraiment les éléments en MoSi2 est leur capacité unique à former une couche de verre protectrice et auto-cicatrisante à leur surface à haute température, ce qui leur confère une longévité et une stabilité exceptionnelles.

Alors que de nombreux matériaux peuvent générer de la chaleur à partir de l'électricité, la caractéristique distinctive du MoSi2 est sa nature "auto-cicatrisante". Cette capacité à réparer continuellement sa propre couche d'oxyde protectrice dans l'air lui permet de fonctionner de manière fiable à des températures extrêmes où d'autres éléments échoueraient rapidement.

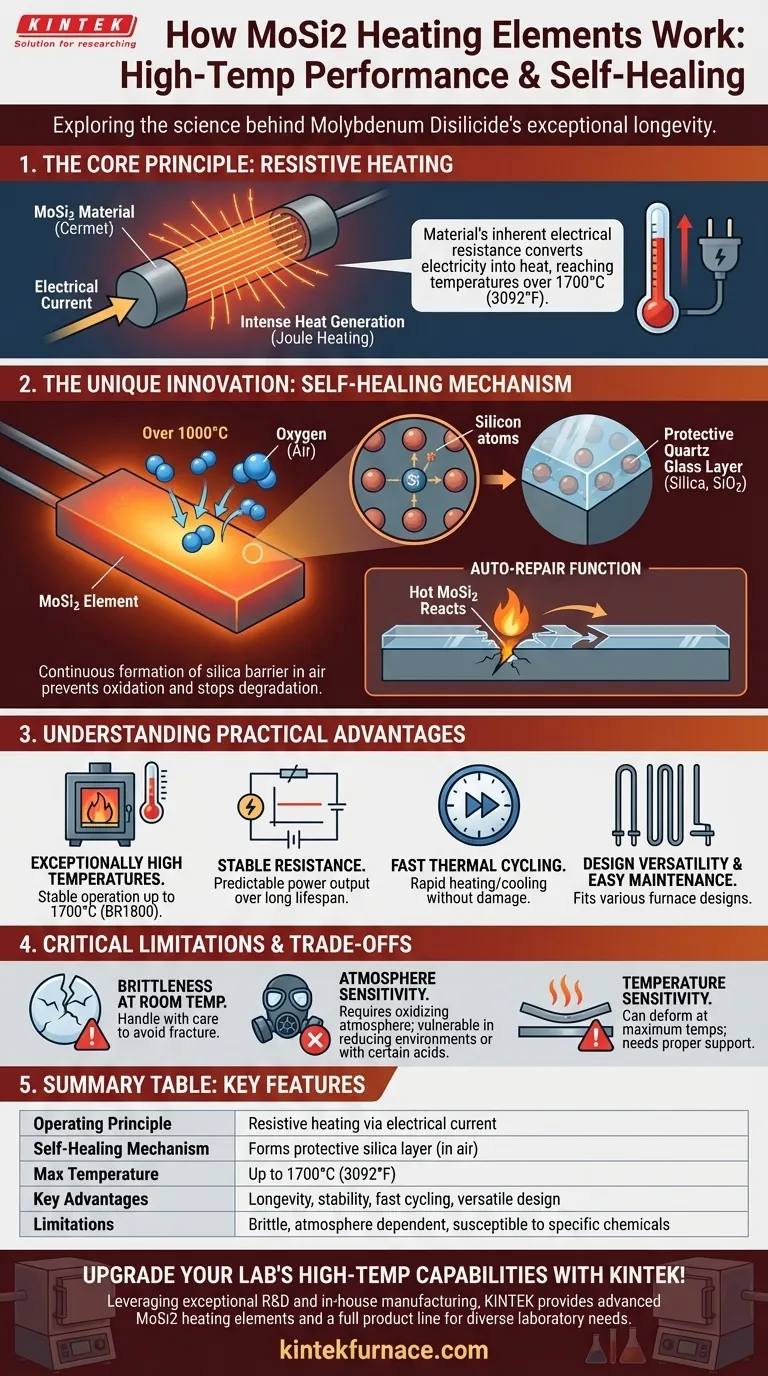

Le principe fondamental : le chauffage par résistance

Le chauffage par résistance est le processus fondamental derrière tous les éléments MoSi2. Le concept est simple, mais son application dans ce matériau est très avancée.

Conversion de l'électricité en chaleur

Lorsqu'un courant électrique traverse un matériau, il rencontre une résistance. Cette opposition au flux d'électricité génère de la chaleur, un principe connu sous le nom de chauffage Joule. Dans les éléments MoSi2, cet effet est exploité et amplifié pour produire des températures dépassant 1700°C (3092°F).

Le rôle du disiliciure de molybdène

Le disiliciure de molybdène est un cermet — un matériau composite combinant des propriétés céramiques et métalliques. Il possède une résistance électrique élevée, essentielle pour une génération de chaleur efficace, et l'intégrité structurelle nécessaire pour supporter des contraintes thermiques extrêmes.

Le mécanisme "auto-cicatrisant" : la clé de la longévité

La véritable innovation du MoSi2 n'est pas seulement qu'il chauffe, mais qu'il se protège de la chaleur et de l'oxygène mêmes qui détruiraient d'autres matériaux.

L'oxydation comme caractéristique, non comme défaut

Lorsqu'un élément MoSi2 est chauffé au-dessus d'environ 1000°C dans une atmosphère contenant de l'oxygène, une réaction chimique remarquable se produit. Le silicium contenu dans le matériau s'oxyde, formant une fine couche non poreuse de verre de quartz (silice, SiO2) à la surface.

Comment fonctionne la couche protectrice

Cette couche de silice vitreuse est chimiquement stable et agit comme une barrière. Elle empêche l'atmosphère d'atteindre et d'oxyder davantage le matériau MoSi2 sous-jacent, arrêtant efficacement la dégradation.

La fonction d'auto-réparation

Si cette couche protectrice est rayée ou endommagée pendant le fonctionnement, le MoSi2 chaud nouvellement exposé réagit immédiatement avec l'air pour former une nouvelle silice. Cela "répare" la brèche, restaurant le revêtement protecteur et permettant une durée de vie exceptionnellement longue et fiable, même en utilisation continue.

Comprendre les avantages pratiques

Cette propriété unique d'auto-cicatrisation se traduit directement par plusieurs avantages opérationnels significatifs.

Températures de fonctionnement exceptionnellement élevées

La stabilité de la couche de silice permet aux éléments MoSi2 de fonctionner de manière constante à des températures très élevées. Des modèles commerciaux sont facilement disponibles avec des températures de fonctionnement maximales de 1600°C (BR1700) et 1700°C (BR1800).

Résistance stable et cyclage rapide

Étant donné que le matériau de base est protégé de la dégradation, sa résistance électrique reste stable tout au long de sa durée de vie. Cela garantit une puissance de sortie prévisible et permet des cycles de chauffage et de refroidissement rapides sans endommager l'élément.

Polyvalence de conception et entretien facile

Les éléments MoSi2 peuvent être fabriqués sous diverses formes (U, W, L) pour s'adapter à des conceptions de fours spécifiques. De plus, leur profil de résistance stable signifie que de nouveaux éléments peuvent être connectés en série avec des éléments plus anciens, simplifiant le remplacement et réduisant les temps d'arrêt.

Limitations critiques et compromis

Malgré leurs avantages, les éléments MoSi2 ne sont pas universellement applicables. Comprendre leurs limitations est crucial pour une sélection et une utilisation appropriées.

Fragilité à température ambiante

Comme de nombreuses céramiques, les éléments MoSi2 sont cassants et fragiles à température ambiante. Ils doivent être manipulés avec soin pendant l'expédition, le stockage et l'installation pour éviter les fractures.

Sensibilité à l'atmosphère

La couche de silice protectrice ne se forme que dans une atmosphère oxydante (comme l'air). Dans certaines atmosphères réductrices ou réactives, l'élément peut être attaqué et dégradé. Ils se dissoudront également en présence d'acides fluorhydrique et nitrique.

Sensibilité à la température

Bien que solides à haute température, les éléments MoSi2 deviennent mous et sujets à la déformation plastique près de leur température de fonctionnement maximale. Ils doivent être correctement supportés dans un four pour éviter qu'ils ne s'affaissent ou ne se cassent sous leur propre poids.

Faire le bon choix pour votre application

La sélection du bon élément chauffant nécessite de faire correspondre ses caractéristiques à vos objectifs opérationnels.

- Si votre objectif principal est un fonctionnement continu à haute température dans l'air : le MoSi2 est un choix idéal grâce à sa couche protectrice auto-cicatrisante et à sa durée de vie inégalée.

- Si votre objectif principal est un cyclage thermique rapide pour des processus tels que les tests en laboratoire : la résistance stable et la durabilité physique du MoSi2 le rendent très fiable pour les applications nécessitant des changements de température fréquents et rapides.

- Si vous travaillez avec des atmosphères réductrices ou des produits chimiques spécifiques : vous devez vérifier la compatibilité, car le MoSi2 peut être dégradé par des environnements qui empêchent la formation de sa couche de silice protectrice.

En comprenant ce mécanisme unique d'auto-cicatrisation, vous pouvez tirer parti des éléments MoSi2 pour des performances supérieures dans les environnements à haute température les plus exigeants.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe de fonctionnement | Chauffage par résistance via courant électrique dans le matériau MoSi2 |

| Mécanisme d'auto-cicatrisation | Forme une couche de silice protectrice dans les atmosphères oxydantes pour l'auto-réparation |

| Température maximale | Jusqu'à 1700°C (3092°F) |

| Avantages clés | Longue durée de vie, résistance stable, cyclage rapide, polyvalence de conception |

| Limitations | Cassant à température ambiante, nécessite une atmosphère oxydante, sensible à certains produits chimiques |

Améliorez les capacités haute température de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des éléments chauffants en MoSi2 et une gamme complète de produits — y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD — adaptés aux divers laboratoires. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour un chauffage fiable et performant. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes