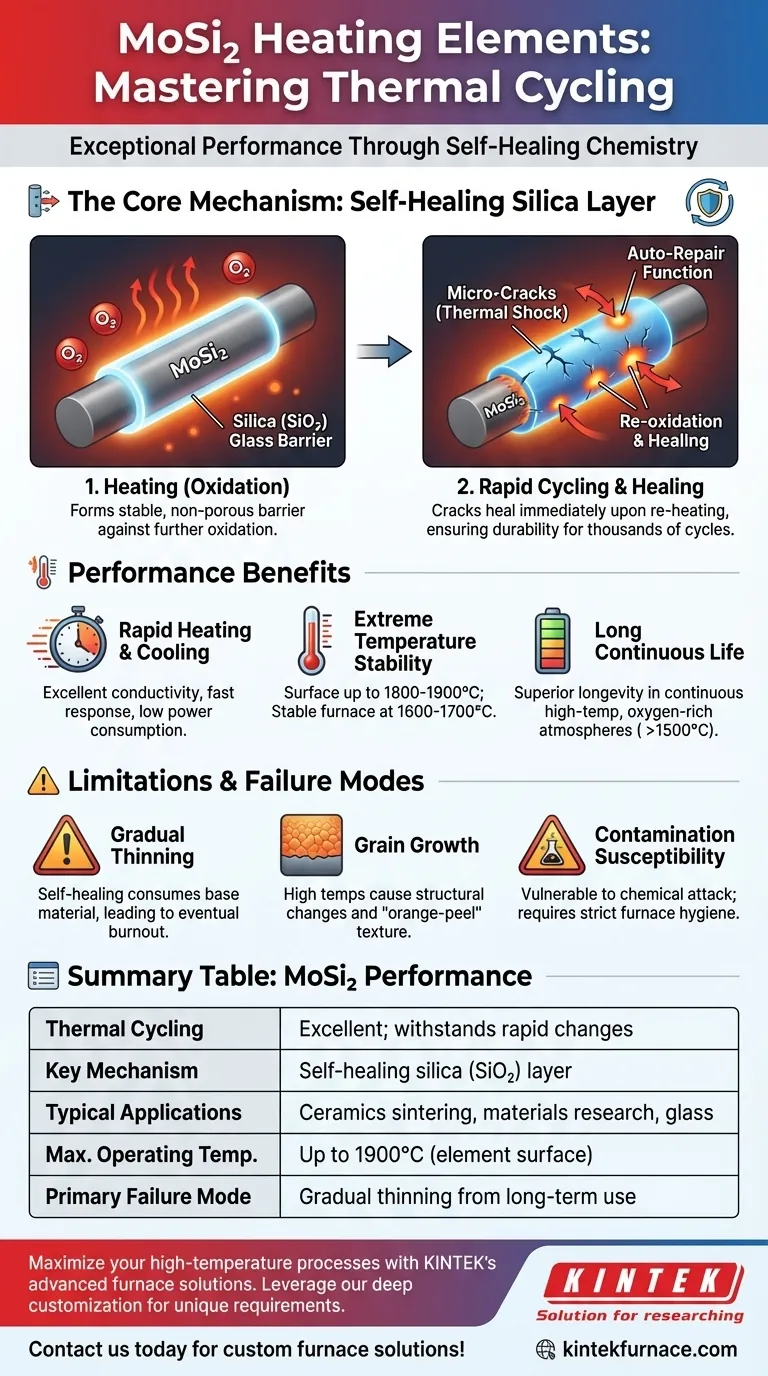

Les éléments chauffants en MoSi2 sont très appréciés pour leurs performances en matière de cycles thermiques, en particulier dans les applications à haute température. Leur capacité à supporter des changements de température rapides sans dégradation significative en fait un choix privilégié dans les industries nécessitant des cycles thermiques fréquents. La couche protectrice de SiO2 joue un rôle crucial dans leur durabilité, bien qu'une régénération puisse être nécessaire dans certaines conditions. Comparés à d'autres matériaux comme le graphite ou le SiC, les éléments MoSi2 offrent un équilibre entre efficacité, durabilité et adaptation aux environnements riches en oxygène, ce qui les rend polyvalents pour divers procédés industriels.

Explication des points clés :

-

Performance en cyclage thermique

- Les éléments chauffants haute température MoSi2 à haute température excellent dans les cycles thermiques rapides grâce à leur structure robuste et à leur couche protectrice de SiO2.

- Ils conservent leurs performances sur plusieurs cycles, ce qui les rend idéaux pour des applications telles que les essais de matériaux, le traitement thermique et la synthèse chimique, où les fluctuations de température sont fréquentes.

-

Couche protectrice de SiO2 et régénération

- La couche de SiO2 empêche l'oxydation et la dégradation à haute température.

- Si elle est endommagée (par exemple, dans des atmosphères réductrices), une cuisson de régénération à >1450°C dans une atmosphère oxydante peut restaurer la couche.

- Ce processus nécessite un four vide et plusieurs heures pour garantir une reformation efficace de la couche.

-

Comparaison avec d'autres matériaux

- Graphite: Résistance supérieure aux chocs thermiques, mais ne convient pas aux environnements riches en oxygène.

- SiC: Conductivité thermique plus élevée pour un chauffage plus rapide, mais moins durable dans les applications cycliques.

- MoSi2 trouve un équilibre, offrant des taux de chauffage plus lents mais une meilleure longévité dans des conditions d'oxydation.

-

Avantages opérationnels

- Faible consommation d'énergie et taux de chauffage élevés.

- Convient à un fonctionnement continu dans des atmosphères riches en oxygène, contrairement au graphite.

- Personnalisable pour les équipements industriels spécialisés, comme les éléments chauffants en composite.

-

Limites et solutions

- Risque d'écaillage dans les atmosphères réductrices - réglé par la régénération ou des couches de SiO2 plus épaisses.

- N'est pas idéal pour les cycles ultra-rapides comme le graphite, mais est plus polyvalent pour les applications en environnement mixte.

Les éléments chauffants en MoSi2 constituent un choix fiable pour les cycles thermiques, car ils allient durabilité, efficacité et adaptabilité aux conditions difficiles. Leurs besoins d'entretien sont gérables et leurs performances justifient souvent leur utilisation par rapport à d'autres solutions dans des environnements industriels à haute température.

Tableau récapitulatif :

| Caractéristiques | Éléments chauffants en MoSi2 | Graphite | SiC |

|---|---|---|---|

| Cycle thermique | Excellent (couche protectrice de SiO2) | Supérieur (résistance aux chocs thermiques) | Modérée (moins durable dans les cycles) |

| Résistance à l'oxydation | Élevée (convient aux environnements riches en oxygène) | Faible (inadaptée à l'oxygène) | Modérée |

| Taux de chauffage | Plus lente mais stable | Rapide | Plus rapide |

| Entretien | Nécessite une régénération si la couche de SiO2 est endommagée | Minime | Modéré |

| Meilleur pour | Atmosphères oxydantes, applications cycliques | Atmosphères réductrices, cycles rapides | Besoins de chauffage rapide |

Améliorez votre laboratoire ou votre processus industriel avec KINTEK de KINTEK ! Nos éléments chauffants MoSi2 sont conçus pour la durabilité et l'efficacité dans les cycles thermiques, assurant une performance fiable même dans les conditions les plus exigeantes. Que vous ayez besoin de configurations standard ou de systèmes personnalisés, nos capacités internes de R&D et de fabrication garantissent précision et qualité. Prenez contact avec nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter nos solutions à vos besoins spécifiques !

Produits que vous pourriez rechercher :

Fenêtres d'observation à haute température pour les systèmes sous vide Vannes d'arrêt à bille fiables pour applications industrielles Plaques aveugles pour brides de vide pour l'intégrité du système Fenêtres d'observation en verre saphir pour l'ultravide Fours de traitement thermique sous vide avec revêtement en fibre céramique

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables