Lors d'une comparaison directe, les fours à gaz ont des cycles de cuisson nettement plus rapides que les fours électriques. Leur capacité à générer rapidement une chaleur intense par combustion et à se refroidir plus rapidement signifie qu'un cycle complet peut être achevé dans un laps de temps plus court, souvent en une seule journée. Les fours électriques, en revanche, dépendent de la chaleur rayonnante et sont fortement isolés, ce qui entraîne un processus de chauffage et de refroidissement plus lent et plus progressif.

Le choix entre un four à gaz et un four électrique va bien au-delà de la vitesse de cuisson. C'est une décision entre les effets atmosphériques bruts de la combustion et le contrôle précis et répétable de l'électricité, chacun influençant profondément le caractère final de votre travail céramique.

La mécanique de la chaleur : pourquoi les vitesses de cuisson diffèrent

Comprendre pourquoi les temps de cuisson diffèrent est la clé du choix du bon outil. La méthode de génération et de transfert de chaleur est fondamentalement différente entre les deux types de fours.

Fours à gaz : flamme directe et convection

Un four à gaz fonctionne en brûlant une source de combustible, comme le gaz naturel ou le propane. Cette combustion crée une flamme vive et des gaz chauds qui circulent dans la chambre du four.

Ce processus, connu sous le nom de convection, transfère la chaleur très efficacement et rapidement. La température du four peut être augmentée rapidement en augmentant simplement l'apport de combustible et d'air, donnant à l'opérateur un contrôle dynamique et en temps réel sur le rythme de la cuisson.

Fours électriques : chaleur rayonnante et isolation

Les fours électriques génèrent de la chaleur en faisant passer de l'électricité à travers des résistances hélicoïdales faites de fil à haute résistivité. Ces éléments deviennent rouge vif et rayonnent la chaleur dans la chambre du four.

C'est une méthode de chauffage moins directe qu'une flamme nue. Pour être efficaces, les fours électriques sont fortement isolés pour capter et conserver cette énergie rayonnante. Cette isolation épaisse signifie qu'ils chauffent et, tout aussi important, refroidissent beaucoup plus lentement que leurs homologues à gaz.

Comment l'environnement de cuisson impacte votre travail

La différence de vitesse est directement liée à un facteur plus critique : l'atmosphère du four. Cette atmosphère a un effet spectaculaire sur les glaçures et les corps d'argile.

Le rôle de l'atmosphère : réduction contre oxydation

Les fours à gaz créent naturellement une atmosphère de réduction. En limitant l'apport en oxygène pendant la combustion, la flamme extrait activement des molécules d'oxygène des glaçures et de l'argile, provoquant de puissants changements chimiques.

Les fours électriques cuisent par défaut dans une atmosphère neutre ou d'oxydation, riche en oxygène. Cet environnement est propre et ne modifie pas chimiquement les glaçures de la même manière. Bien que vous puissiez introduire des matériaux combustibles pour simuler la réduction dans un four électrique, ce n'est pas leur environnement naturel et cela peut provoquer une usure prématurée des éléments chauffants.

Développement des glaçures et couleur

L'atmosphère est le facteur le plus important dans la couleur des glaçures. L'environnement de réduction dans un four à gaz est responsable de la création d'effets classiques et souvent imprévisibles comme les rouges cuivre profonds, les céladons riches en fer et les tenmokus.

L'environnement d'oxydation propre dans un four électrique produit des couleurs généralement plus prévisibles, stables et vives. Si votre objectif est la cohérence et des couleurs éclatantes à partir de glaçures commerciales, la cuisson électrique offre une fiabilité inégalée.

Le taux de refroidissement et les effets spéciaux

Le refroidissement lent et contrôlé d'un four électrique bien isolé est essentiel pour développer des glaçures spéciales, notamment les glaçures cristallines. Ces glaçures nécessitent des paliers de température spécifiques et prolongés pendant le cycle de refroidissement pour que les cristaux se développent, une tâche pour laquelle la nature programmable des fours électriques modernes est parfaitement adaptée. Les fours à gaz refroidissent généralement trop rapidement pour obtenir ces effets sans effort et modification importants.

Comprendre les compromis

Choisir un four implique d'équilibrer la vitesse avec d'autres facteurs critiques tels que le contrôle, le coût et le résultat artistique souhaité.

Vitesse contre précision

Le gaz offre la vitesse, mais cela s'accompagne souvent d'une uniformité de température moindre. La cuisson dans un four à gaz demande de l'habileté pour gérer les points chauds et froids potentiels, charger le four stratégiquement et ajuster les brûleurs manuellement.

Les fours électriques, en particulier ceux dotés de contrôleurs numériques, offrent une précision et une uniformité exceptionnelles. Vous pouvez programmer un calendrier de cuisson très spécifique avec plusieurs étapes et paliers, et le four l'exécutera parfaitement à chaque fois avec une surveillance minimale.

Coût initial et installation

Les fours à gaz ont généralement un prix d'achat initial plus élevé et des exigences d'installation plus complexes, y compris des conduites de carburant dédiées et des systèmes de ventilation robustes.

Les fours électriques sont généralement moins chers à l'achat et beaucoup plus simples à installer. De nombreux modèles plus petits peuvent être branchés sur des prises à haute tension standard, ce qui les rend accessibles aux ateliers à domicile.

Compétences opérationnelles et main-d'œuvre

La cuisson dans un four à gaz est une forme d'art pratique et exigeante en main-d'œuvre. Elle nécessite l'attention constante de l'opérateur pour surveiller la température, l'atmosphère et le motif de la flamme.

La cuisson dans un four électrique est un processus technique qui peut être largement automatisé. Une fois le programme défini, le four gère le cycle de cuisson seul, libérant ainsi le temps de l'artiste.

Faire le bon choix pour votre objectif

Le four « meilleur » est celui qui correspond à vos besoins artistiques et de production spécifiques.

- Si votre objectif principal est la vitesse et les effets de réduction riches et classiques : Un four à gaz est le choix idéal pour obtenir des surfaces de glaçure recherchées comme les rouges cuivre et les céladons.

- Si votre objectif principal est la cohérence, la facilité d'utilisation et les couleurs vives et prévisibles : Un four électrique offre une fiabilité et une précision inégalées pour les amateurs et les potiers de production.

- Si votre objectif principal est de développer des glaçures cristallines ou des cuissons complexes à plusieurs étapes : Le refroidissement lent et programmable d'un four électrique est une exigence fondamentale.

En fin de compte, comprendre ces différences fondamentales vous permet de choisir le four non seulement comme un outil, mais comme un véritable partenaire dans votre processus créatif.

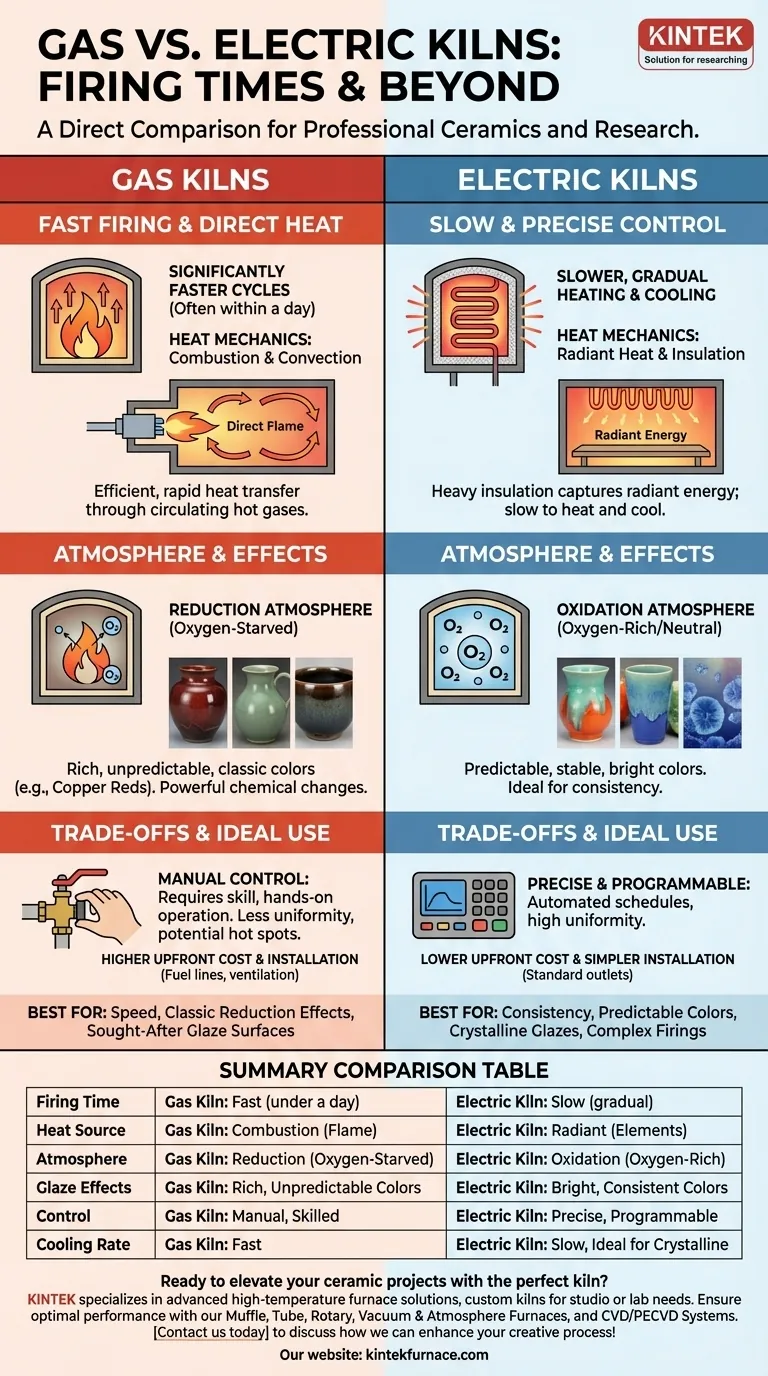

Tableau récapitulatif :

| Caractéristique | Four à gaz | Four électrique |

|---|---|---|

| Temps de cuisson | Rapide (souvent moins d'une journée) | Lent (chauffage/refroidissement progressifs) |

| Source de chaleur | Combustion (flamme) | Rayonnante (éléments électriques) |

| Atmosphère | Réduction (déficient en oxygène) | Oxydation (riche en oxygène) |

| Effets de glaçure | Couleurs riches et imprévisibles (ex. rouges cuivre) | Couleurs vives et constantes |

| Contrôle | Manuel, nécessite des compétences | Précis, programmable |

| Coût initial | Plus élevé | Plus bas |

| Taux de refroidissement | Rapide | Lent, idéal pour les glaçures cristallines |

Prêt à améliorer vos projets de céramique avec le four parfait ? KINTEK se spécialise dans les solutions de fours à haute température avancées, y compris les fours personnalisés adaptés à vos besoins uniques. Que vous soyez un artiste en atelier à la recherche de vitesse ou un laboratoire nécessitant de la précision, notre expertise dans les fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée ainsi que les systèmes CVD/PECVD assure des performances optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus créatif avec un équipement fiable et personnalisé !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs