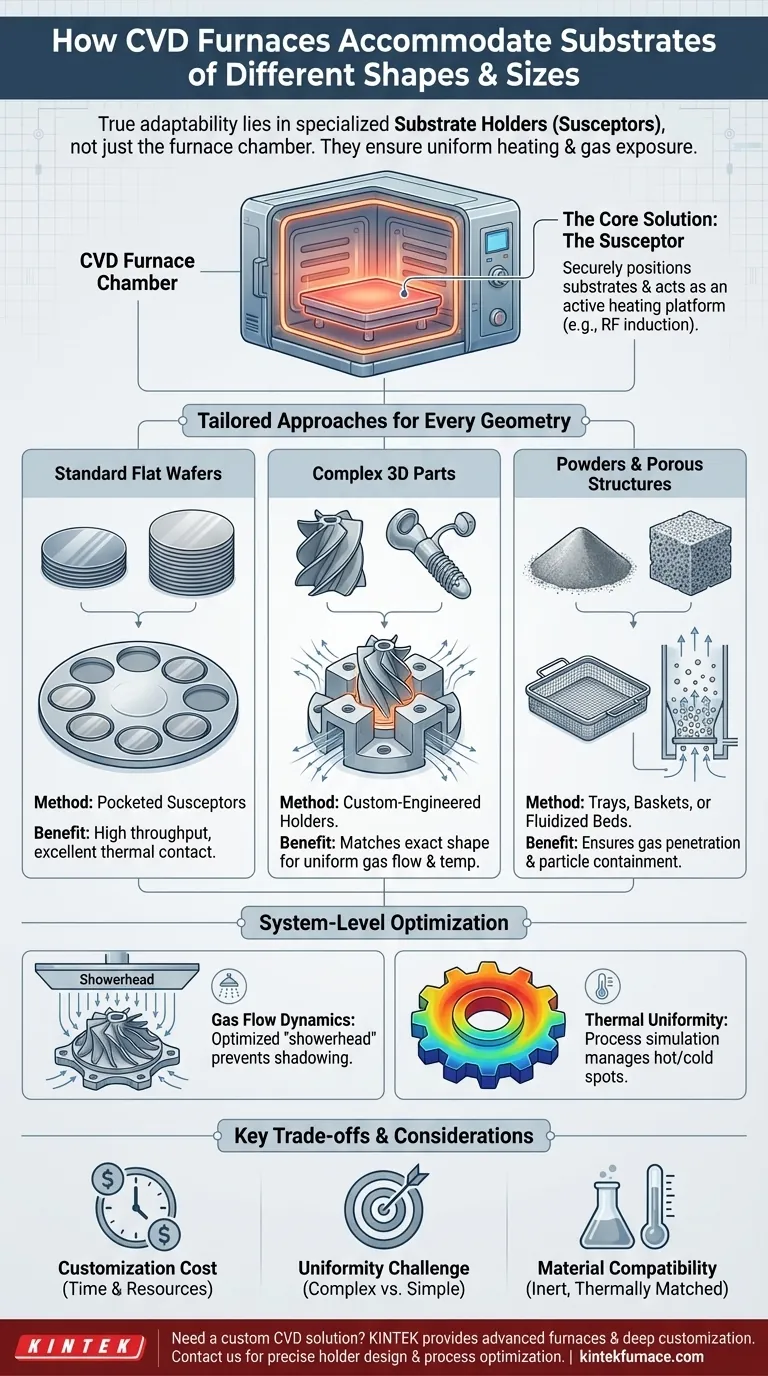

Au fond, l'adaptabilité d'un four CVD ne vient pas de la chambre du four elle-même, mais des supports de substrat (ou susceptors) hautement spécialisés conçus pour s'y loger. Ces composants sont conçus sur mesure pour positionner solidement des substrats de pratiquement n'importe quelle géométrie, des plaquettes plates aux pièces 3D complexes. Cela garantit les deux facteurs les plus critiques pour un revêtement réussi : un chauffage uniforme et une exposition constante aux gaz précurseurs.

Alors que le four fournit l'environnement contrôlé de chaleur, de vide et de gaz, c'est le montage interne — le support de substrat — qui résout véritablement le défi de la géométrie. La véritable adaptabilité dans un processus CVD est obtenue en concevant ou en sélectionnant un support qui correspond précisément à la forme du substrat et aux exigences d'uniformité du processus.

Le rôle central du support de substrat

La flexibilité d'un procédé de dépôt chimique en phase vapeur (CVD) dépend presque entièrement de la conception du composant qui maintient la pièce à revêtir. C'est bien plus qu'une simple étagère.

Qu'est-ce qu'un susceptor ?

Un susceptor, ou support de substrat, est une plateforme à l'intérieur de la chambre du réacteur CVD. Il est responsable du maintien physique du substrat.

Il est crucial de noter qu'il fait souvent partie active du processus de chauffage. Dans de nombreux systèmes, le susceptor (généralement en graphite) est chauffé par induction radiofréquence (RF), et il chauffe à son tour le substrat par conduction.

Accueillir les substrats plats standard

Pour les applications les plus courantes, comme le traitement des plaquettes de semi-conducteurs, les susceptors sont conçus pour un débit élevé et une uniformité parfaite.

Ce sont souvent de grandes plateformes circulaires en graphite avec des cavités usinées avec précision. Chaque cavité maintient une seule plaquette, assurant un excellent contact thermique et empêchant tout mouvement pendant le processus.

Manipulation des géométries courbes et 3D

C'est là que l'ingénierie personnalisée devient critique. Pour revêtir un objet non plat, tel qu'une aube de turbine, un implant médical ou une lentille optique, un support standard est inutile.

Les ingénieurs conçoivent et fabriquent des supports personnalisés avec des cavités ou des pinces qui correspondent à la forme exacte de l'objet. L'objectif est d'exposer toutes les surfaces critiques au flux de gaz tout en maintenant des températures stables et uniformes sur l'ensemble de la pièce.

Gestion des poudres et des structures poreuses

Le revêtement de matériaux poreux comme les mousses métalliques ou des lots de poudre nécessite une approche différente. Le défi consiste à garantir que le gaz peut pénétrer toute la structure sans que le matériau ne soit déplacé par le flux de gaz.

Les supports pour ces applications ressemblent souvent à des plateaux ou des paniers en treillis fabriqués à partir d'un matériau compatible comme le molybdène ou le graphite. Dans certains systèmes avancés, un réacteur à lit fluidisé est utilisé, où le gaz s'écoule vers le haut à travers la poudre, la faisant se comporter comme un fluide et garantissant que chaque particule est revêtue.

Au-delà du support : les adaptations au niveau du système

Bien que le support soit l'outil principal pour l'adaptation, le reste du système CVD doit fonctionner en coordination avec lui pour obtenir un revêtement de qualité sur une forme complexe.

Optimisation de la dynamique du flux de gaz

Le simple fait de maintenir une pièce complexe ne suffit pas. Les gaz précurseurs doivent s'écouler uniformément sur toutes les surfaces à revêtir.

Ceci est géré par le système d'injection de gaz, souvent appelé « pommeau de douche ». Pour les pièces complexes, les ingénieurs peuvent ajuster la conception du pommeau de douche ou utiliser plusieurs entrées de gaz pour diriger le flux autour de la pièce et éviter l'« ombrage », où une zone du substrat bloque l'accès du gaz à une autre.

Assurer l'uniformité thermique

Les formes complexes présentent des épaisseurs et des surfaces variées, créant des points chauds et froids. Un point sur un bord aigu chauffera beaucoup plus rapidement qu'une section épaisse et plate.

Les ingénieurs de procédé combattent cela en concevant soigneusement le susceptor pour répartir la chaleur uniformément et en modulant les éléments chauffants du four. La simulation de processus est souvent utilisée pour prédire et corriger ces gradients thermiques avant une exécution.

Comprendre les compromis et les limites

L'adaptation de géométries de substrat uniques dans un processus CVD est puissante, mais elle s'accompagne de défis importants qui doivent être respectés.

Le coût de la personnalisation

La conception, la simulation et la fabrication d'un susceptor personnalisé pour une nouvelle pièce 3D représentent un investissement important en temps et en ressources. C'est un projet d'ingénierie dédié, pas un simple ajustement.

Le défi de l'uniformité

Plus la géométrie du substrat est complexe, plus il est difficile d'obtenir un revêtement parfaitement uniforme. Les coins vifs ont tendance à présenter des taux de croissance plus élevés, tandis que les cavités encastrées peuvent être privées de gaz précurseur, ce qui entraîne un film plus mince.

Compatibilité des matériaux et contamination

Le matériau du support doit être choisi avec soin. Il doit résister à des températures extrêmes, être chimiquement inerte aux gaz précurseurs et avoir un coefficient de dilatation thermique compatible avec le substrat pour éviter les contraintes. Tout dégazage provenant du support peut contaminer le film final.

Faire le bon choix pour votre objectif

Pour déterminer la faisabilité et l'approche de votre application, considérez la nature de votre substrat et votre objectif principal.

- Si votre objectif principal concerne des substrats planaires standard (par exemple, des plaquettes) : Vous pouvez vous fier à des systèmes standardisés et à haut débit avec des susceptors à poches pour des résultats prévisibles.

- Si votre objectif principal est de revêtir des pièces tridimensionnelles complexes : Budgétisez une R&D importante, y compris la conception et la fabrication de susceptors personnalisés et une optimisation de processus approfondie, impliquant probablement une simulation.

- Si votre objectif principal est de revêtir des matériaux poreux ou des poudres : Votre principal défi est le confinement et la pénétration du gaz ; recherchez des conceptions de réacteurs spécialisées ou des systèmes avec des supports à base de treillis.

En fin de compte, maîtriser le CVD pour une géométrie spécifique est un problème d'ingénierie mécanique et de processus, pas seulement un simple choix de four.

Tableau récapitulatif :

| Type de substrat | Méthode d'adaptation clé | Considérations clés |

|---|---|---|

| Substrats plats standard | Susceptors à poches pour un placement sécurisé | Débit élevé, chauffage uniforme |

| Géométries courbes et 3D | Supports personnalisés correspondant à la forme exacte | Flux de gaz uniforme, gestion thermique |

| Poudres et structures poreuses | Plateaux, paniers en treillis ou lits fluidisés | Pénétration du gaz, confinement du matériau |

Vous avez besoin d'un four CVD adapté à vos exigences uniques en matière de substrat ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie. Nos experts conçoivent des supports de substrat précis et optimisent les processus pour des revêtements uniformes sur toute forme ou taille — des plaquettes plates aux pièces 3D et poudres complexes. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer les performances de votre laboratoire et atteindre vos objectifs expérimentaux spécifiques !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue