Lorsque la couche protectrice de votre élément chauffant en MoSi2 tombe en panne, il est possible de la restaurer grâce à un processus contrôlé à haute température. Cette procédure, connue sous le nom de cuisson de régénération, consiste à chauffer les éléments dans un four vide à plus de 1450 °C pendant plusieurs heures dans une atmosphère oxydante, telle que l'air. Cela force le disiliciure de molybdène sous-jacent à réagir avec l'oxygène pour former une nouvelle couche stable de dioxyde de silicium (SiO2).

La régénération est une réparation efficace pour une couche de SiO2 endommagée, mais c'est une mesure corrective. La véritable solution pour une fiabilité à long terme réside dans la compréhension des conditions atmosphériques qui provoquent la défaillance de la couche et dans le fonctionnement du four pour l'éviter.

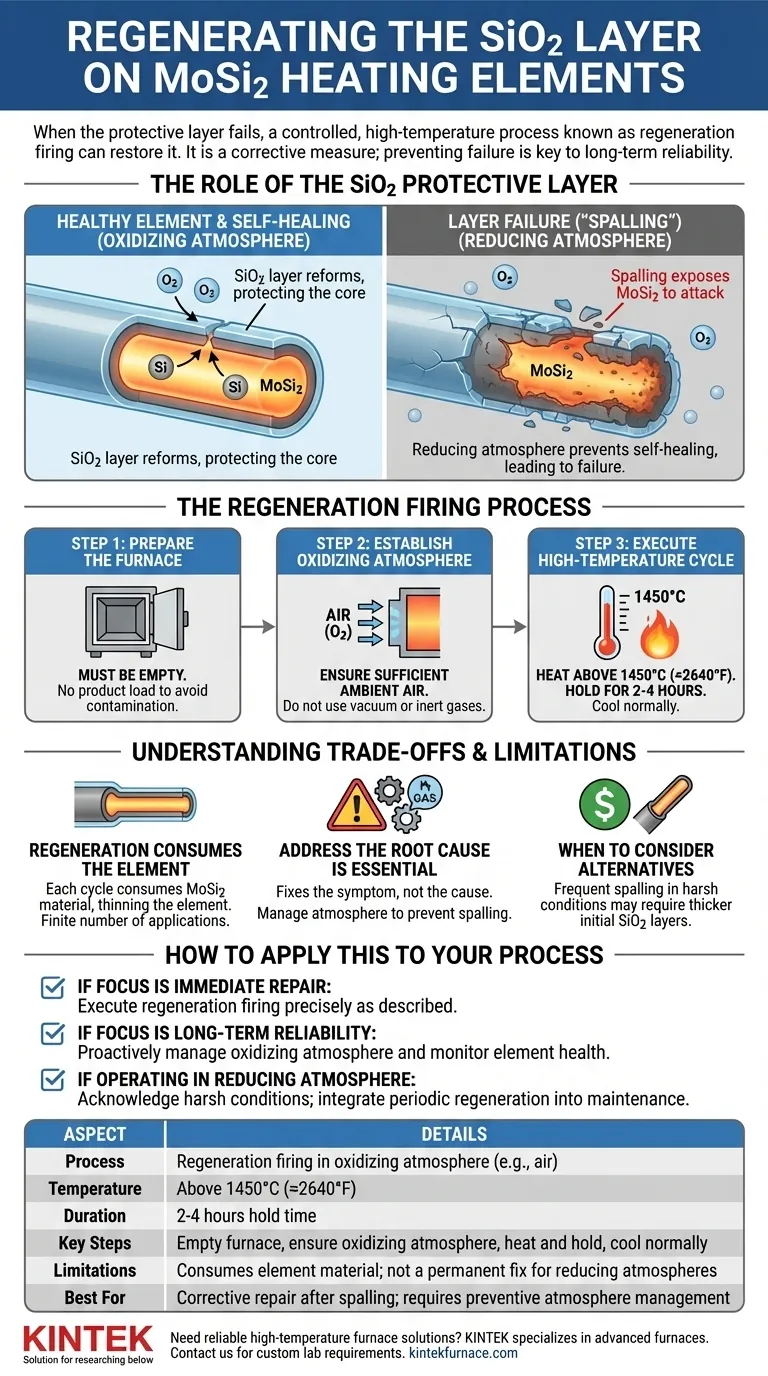

Le rôle de la couche protectrice de SiO2

Pour gérer correctement vos éléments chauffants, vous devez d'abord comprendre la fonction et la vulnérabilité de leur revêtement protecteur. Cette couche n'est pas seulement un revêtement appliqué ; c'est une partie dynamique de l'élément lui-même.

Comment se forme la couche

Les éléments en disiliciure de molybdène (MoSi2) sont conçus pour être auto-réparateurs. Lorsqu'ils sont chauffés en présence d'oxygène, le silicium de l'élément s'oxyde pour former une couche mince, non poreuse et auto-réparatrice de dioxyde de silicium (SiO2) vitreux. Cette couche passive protège l'élément central contre une oxydation destructive supplémentaire à des températures extrêmes.

Pourquoi la couche échoue (« écaillage »)

La principale cause de défaillance, souvent appelée écaillage ou éclatement, est le fonctionnement du four dans une atmosphère réductrice. Sans oxygène suffisant, le processus d'auto-réparation ne peut pas se produire. Toute fissure ou défaut existant dans la couche de SiO2 ne peut pas être réparé, et le MoSi2 sous-jacent devient vulnérable à l'attaque, entraînant une défaillance de la couche et, finalement, la rupture de l'élément.

Le processus de cuisson de régénération

La régénération est un processus simple mais précis. Il force la reformation de la couche protectrice de SiO2 dans des conditions idéales.

Étape 1 : Préparer le four

Le four doit être vide pendant ce processus. L'exécution d'un cycle de régénération avec une charge de produit peut entraîner une contamination et un chauffage inégal, compromettant à la fois le produit et la régénération elle-même.

Étape 2 : Établir une atmosphère oxydante

Une atmosphère oxydante est essentielle. Pour la plupart des applications, cela signifie simplement assurer un apport suffisant d'air ambiant à la chambre du four. Ne pas fonctionner sous vide ou avec des gaz inertes comme l'azote ou l'argon pendant ce cycle.

Étape 3 : Exécuter le cycle à haute température

Chauffez les éléments à une température supérieure à 1450 °C (environ 2640 °F). Maintenez le four à cette température pendant plusieurs heures (généralement 2 à 4 heures suffisent) pour permettre la formation d'une nouvelle couche de SiO2 dense et uniforme sur toute la surface des éléments. Après le temps de maintien, le four peut être refroidi normalement.

Comprendre les compromis et les limites

Bien qu'efficace, la régénération n'est pas une solution parfaite et a des implications importantes pour la durée de vie de l'élément.

La régénération consomme l'élément

Chaque cycle de régénération consomme une petite quantité du matériau MoSi2 de base pour créer la nouvelle couche de SiO2. Cela signifie que l'élément devient légèrement plus mince à chaque cycle. C'est un processus avec un nombre fini d'applications avant que les performances de l'élément ne soient dégradées.

Aborder la cause profonde est essentiel

La régénération corrige le symptôme, pas la cause. Si votre processus industriel nécessite une atmosphère réductrice, vous devez accepter que la régénération périodique fera partie nécessaire de votre calendrier de maintenance. Ne pas le faire entraînera une défaillance prématurée de l'élément.

Quand envisager des alternatives

Si l'écaillage est un problème fréquent en raison de conditions de fonctionnement difficiles, la régénération peut n'être qu'une solution temporaire. Dans de tels cas, investir dans des éléments fabriqués avec une couche protectrice de SiO2 initialement plus épaisse peut être une solution à long terme plus rentable.

Comment appliquer cela à votre processus

Votre stratégie de maintenance doit être guidée par vos objectifs opérationnels.

- Si votre objectif principal est la réparation immédiate : Exécutez le processus de cuisson de régénération précisément comme décrit, en vous assurant que le four est vide et qu'il y a une atmosphère d'air.

- Si votre objectif principal est la fiabilité à long terme : Gérez de manière proactive l'atmosphère de votre four pour qu'elle soit oxydante chaque fois que possible et surveillez l'état de l'élément pour planifier la régénération avant qu'une défaillance catastrophique ne survienne.

- Si vous devez fonctionner dans une atmosphère réductrice : Reconnaissez cela comme une condition difficile pour les éléments et intégrez des cycles de régénération périodiques dans votre plan de maintenance préventive standard.

En comprenant à la fois le remède et la cause, vous pouvez assurer la durée de vie maximale et les performances de vos éléments chauffants.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Cuisson de régénération en atmosphère oxydante (ex. : air) |

| Température | Supérieure à 1450 °C (≈2640 °F) |

| Durée | Maintien de 2 à 4 heures |

| Étapes clés | Four vide, assurer une atmosphère oxydante, chauffer et maintenir, refroidir normalement |

| Limites | Consomme le matériau de l'élément avec le temps ; n'est pas une solution permanente pour les atmosphères réductrices |

| Idéal pour | Réparation corrective après écaillage ; nécessite une gestion préventive de l'atmosphère pour la longévité |

Besoin de solutions de fours haute température fiables ? KINTEK se spécialise dans les fours avancés tels que les systèmes Muffle, Tube, Rotatif, Vide & Atmosphère, et CVD/PECVD. Avec une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre aux exigences uniques de votre laboratoire, garantissant des performances et une durabilité optimales. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et protéger vos investissements !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité