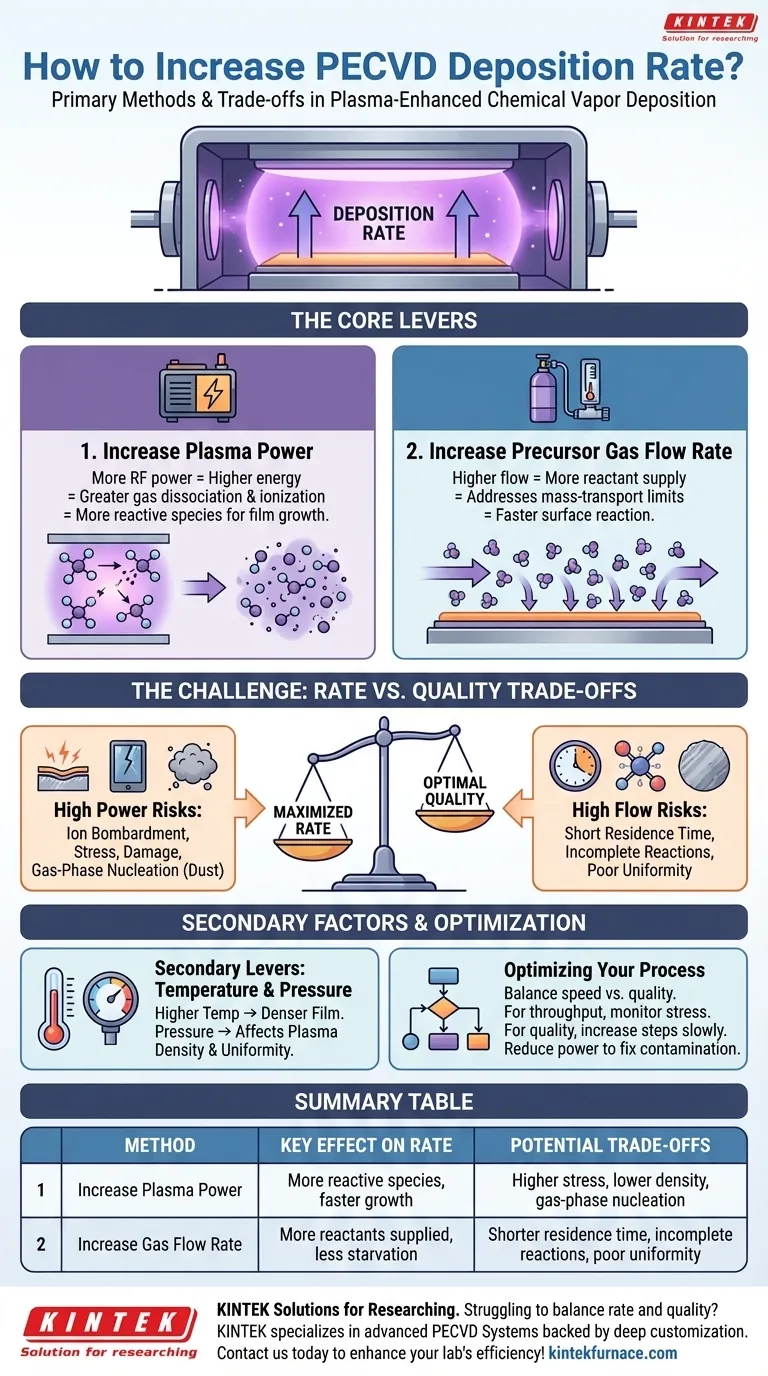

En bref, les deux méthodes principales pour augmenter le taux de dépôt en dépôt chimique en phase vapeur assisté par plasma (PECVD) sont d'augmenter la puissance du plasma ou d'augmenter le débit du gaz précurseur. L'augmentation de la puissance fournit plus d'énergie pour décomposer les molécules précurseurs en espèces réactives, tandis qu'un débit de gaz plus élevé augmente l'apport de ces réactifs à la surface du substrat, ce qui accélère la croissance du film.

Le défi n'est pas simplement de maximiser le taux de dépôt, mais d'obtenir un taux plus élevé sans compromettre les propriétés essentielles du film mince. Un processus plus rapide introduit souvent des compromis dans la qualité du film, tels qu'une contrainte accrue, une densité plus faible ou une mauvaise uniformité.

Les leviers fondamentaux pour augmenter le taux de dépôt

Pour contrôler efficacement votre processus PECVD, vous devez comprendre comment les paramètres d'entrée principaux influencent directement la vitesse de formation du film. Ces leviers agissent sur différents aspects de l'environnement du plasma et de la réaction chimique.

Augmenter la puissance du plasma

L'augmentation de la puissance RF appliquée aux électrodes injecte directement plus d'énergie dans le plasma. Cela a un effet significatif sur les gaz précurseurs.

Cet état d'énergie plus élevé conduit à un plus grand degré de dissociation et d'ionisation des molécules gazeuses. Il en résulte une densité beaucoup plus élevée de radicaux libres et d'ions réactifs qui sont les éléments constitutifs du film mince, ce qui entraîne un taux de dépôt plus rapide.

Augmenter le débit du gaz précurseur

L'augmentation du débit du gaz précurseur (par exemple, le silane pour le dépôt de silicium) assure un apport plus riche de molécules réactives disponibles dans la chambre.

Ceci est particulièrement important dans un régime limité par le transport de masse, où la vitesse de réaction est plus rapide que la vitesse à laquelle les réactifs peuvent être acheminés vers le substrat. En augmentant le débit, vous vous assurez que la réaction de surface n'est pas « privée » de matériel, augmentant ainsi directement le taux de dépôt.

Comprendre les compromis : Taux vs Qualité

Il est rarement optimal d'augmenter simplement la puissance et le débit à leurs maximums. Pousser le taux de dépôt trop haut peut avoir des conséquences négatives significatives sur la qualité et l'intégrité de votre film déposé.

L'impact d'une puissance élevée

Bien qu'une puissance plus élevée augmente le taux, elle intensifie également le bombardement ionique sur la surface du substrat. Cela peut induire une contrainte de compression dans le film, provoquer des dommages physiques aux couches de dispositifs sensibles, et même réduire la densité du film.

De plus, une puissance excessivement élevée peut entraîner une nucléation en phase gazeuse. C'est lorsque des particules du matériau du film se forment dans le plasma lui-même, et non sur le substrat. Ces particules retombent ensuite sur votre substrat sous forme de poussière, créant un film rugueux, contaminé et souvent inutile.

L'impact d'un débit de gaz élevé

Un débit de gaz très élevé réduit le temps de résidence – le temps moyen qu'une molécule passe dans la zone du plasma. Si le temps de résidence est trop court, les molécules précurseurs pourraient ne pas avoir suffisamment de temps pour se dissocier complètement.

Cela peut entraîner des réactions chimiques incomplètes et l'incorporation de sous-produits indésirables (comme un excès d'hydrogène dans les films de nitrure de silicium) dans le film, modifiant ses propriétés électriques et optiques. Cela peut également dégrader l'uniformité du film sur la plaquette si le gaz ne se distribue pas uniformément.

Le rôle de la température et de la pression

Bien que la puissance et le débit soient les leviers principaux, la température du substrat et la pression de la chambre sont des paramètres secondaires critiques. Une température plus élevée fournit aux atomes de surface plus d'énergie pour se déplacer, conduisant généralement à un film plus dense et de meilleure qualité. La pression affecte la densité du plasma et le libre parcours moyen des molécules, influençant à la fois la chimie de la réaction et l'uniformité du dépôt.

Optimisation de votre processus PECVD

Vos paramètres idéaux sont une fonction de votre objectif spécifique. Vous devez équilibrer le besoin de vitesse par rapport aux exigences non négociables de qualité du film.

- Si votre objectif principal est le débit maximal : Augmentez soigneusement la puissance du plasma et le débit de gaz en tandem, mais surveillez assidûment les propriétés du film telles que la contrainte, l'uniformité et le nombre de défauts pour trouver le point de dégradation inacceptable.

- Si votre objectif principal est une qualité de film élevée (par exemple, pour les dispositifs optiques ou électroniques) : Commencez avec une recette conservatrice et bien connue. Augmentez un paramètre à la fois par petites incréments, en mesurant les propriétés du film telles que l'indice de réfraction, la densité et le taux de gravure à chaque étape pour caractériser la fenêtre de processus.

- Si vous rencontrez des problèmes de contamination ou de poussière du film : Votre puissance de plasma est probablement trop élevée, provoquant une nucléation en phase gazeuse. Réduisez la puissance ou ajustez la pression pour atténuer cet effet.

Maîtriser votre processus PECVD vient de la compréhension que chaque ajustement de paramètre implique un compromis calculé.

Tableau récapitulatif :

| Méthode | Effet clé sur le taux de dépôt | Compromis potentiels |

|---|---|---|

| Augmenter la puissance du plasma | Une énergie plus élevée conduit à plus d'espèces réactives, accélérant la croissance du film | Contrainte accrue, densité plus faible, nucléation en phase gazeuse, contamination |

| Augmenter le débit de gaz | Plus de réactifs fournis, réduisant la privation dans les régimes limités par le transport de masse | Temps de résidence plus court, réactions incomplètes, mauvaise uniformité |

Vous avez du mal à équilibrer le taux de dépôt et la qualité du film dans vos processus PECVD ? KINTEK est spécialisée dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, soutenues par une R&D exceptionnelle et une fabrication interne. Nos capacités de personnalisation approfondies garantissent que nous pouvons adapter les systèmes pour répondre à vos besoins expérimentaux uniques, vous aidant à atteindre des performances optimales sans compromettre la qualité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température