Les fours tubulaires rotatifs sont utilisés pour décomposer thermiquement le schiste bitumineux concassé dans un environnement à mouvement continu et à oxygène contrôlé. En chauffant le schiste à des températures élevées pendant qu'il tourne dans un tube rotatif, le four décompose efficacement la matière organique solide (kérogène) présente dans la roche, la libérant sous forme de vapeur d'hydrocarbures précieux pour la collecte.

La fonction principale d'un four tubulaire rotatif dans ce contexte est d'assurer une décomposition thermique uniforme et contrôlée à l'échelle industrielle. La rotation du four est la clé, garantissant que chaque particule de schiste est chauffée uniformément, ce qui maximise la libération du pétrole de schiste et empêche le processus de devenir une combustion inefficace.

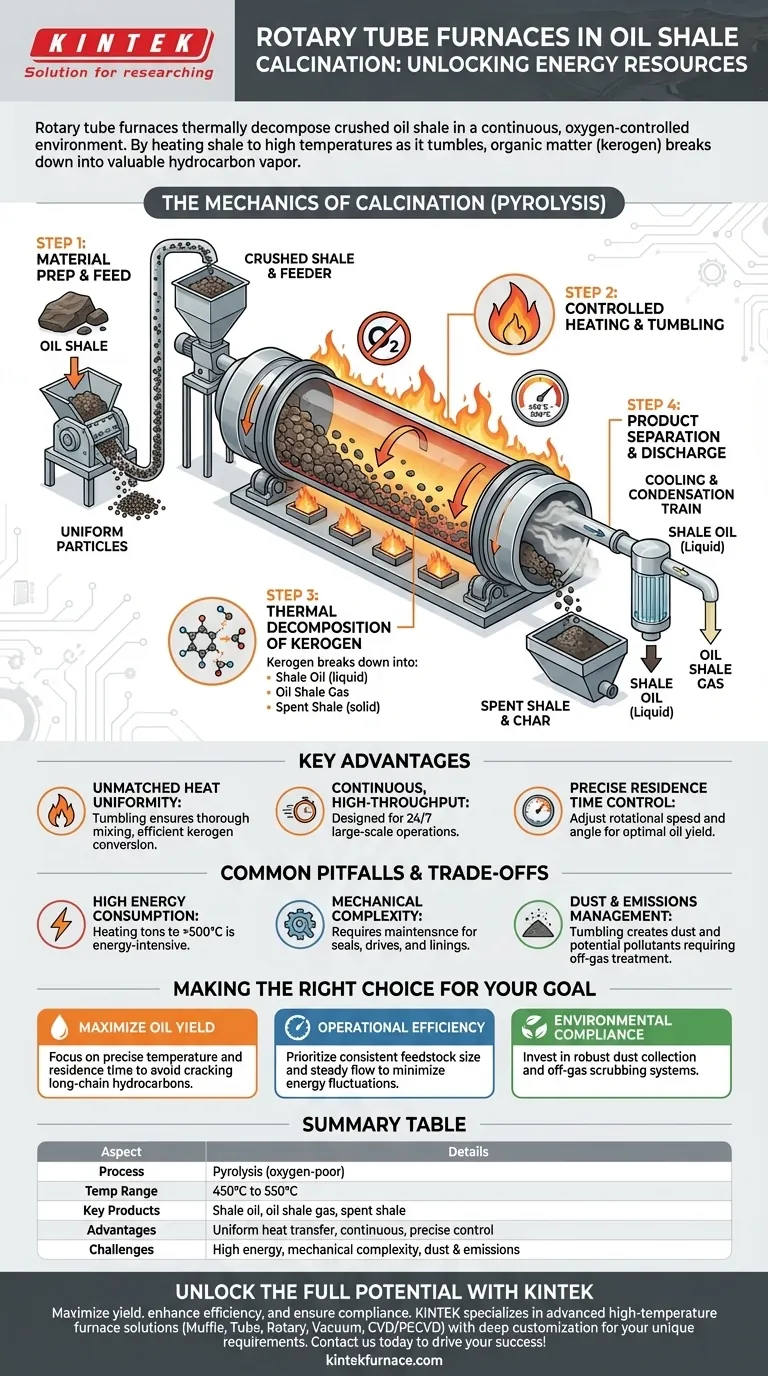

La mécanique de la calcination des schistes bitumineux

La calcination est un terme générique pour la décomposition thermique. Dans le contexte des schistes bitumineux, le processus spécifique est plus précisément appelé pyrolyse — chauffage en quasi-absence d'oxygène. Un four rotatif est la machine idéale pour réaliser ce processus en continu.

Étape 1 : Préparation et alimentation du matériau

Avant d'entrer dans le four, le schiste bitumineux brut est concassé en particules d'une taille spécifique et relativement uniforme. Ceci est essentiel car cela assure une absorption de chaleur et un temps de réaction constants pour chaque particule à l'intérieur du four. Ce matériau préparé est ensuite alimenté en continu dans l'extrémité surélevée du long tube cylindrique du four.

Étape 2 : L'environnement de chauffage contrôlé

Le tube du four est positionné à un léger angle et tourne lentement. Cette rotation provoque le culbutage du schiste concassé et son déplacement progressif le long du tube vers l'extrémité inférieure de décharge. Cette action de culbutage est le principal avantage du four, car elle expose constamment de nouvelles surfaces à la chaleur, évitant les points chauds et garantissant que chaque particule est traitée.

Étape 3 : Décomposition thermique du kérogène

Lorsque le schiste traverse la zone chauffée, sa température monte jusqu'à la plage cible, généralement entre 450°C et 550°C. Cette chaleur décompose le polymère organique complexe, le kérogène, en molécules plus petites et plus précieuses :

- Huile de schiste : Un pétrole brut synthétique qui se condense en liquide lors du refroidissement.

- Gaz de schiste bitumineux : Gaz d'hydrocarbures non condensables.

- Schiste épuisé : La roche minérale solide restante et un résidu carboné appelé charbon.

Il est crucial que ce processus soit réalisé dans une atmosphère pauvre en oxygène pour éviter la combustion des précieux hydrocarbures.

Étape 4 : Séparation et décharge des produits

Les vapeurs d'hydrocarbures libérées lors de la pyrolyse sont extraites du four. Elles passent ensuite par une chaîne de refroidissement et de condensation pour séparer l'huile de schiste liquide des gaz non condensables. Le schiste épuisé solide sort de l'extrémité inférieure du four, où il est refroidi et retiré pour être éliminé ou réutilisé.

Comprendre les avantages clés

Les fours rotatifs sont la norme industrielle pour ce processus non pas par hasard, mais parce que leur conception offre des avantages fondamentaux pour le traitement thermique à grand volume.

Uniformité inégalée du transfert de chaleur

Le mouvement de culbutage garantit que le matériau est soigneusement mélangé pendant qu'il est chauffé. Ce mouvement convectif est bien plus efficace que la simple conduction, conduisant à des températures très uniformes dans le lit de matériau et maximisant l'efficacité de la conversion du kérogène.

Fonctionnement continu et à haut débit

Contrairement aux fours discontinus, les fours rotatifs sont conçus pour un flux continu de matériau. Cela les rend exceptionnellement bien adaptés aux opérations à grande échelle, 24h/24 et 7j/7, nécessaires pour rendre le traitement des schistes bitumineux économiquement viable.

Contrôle précis du temps de séjour

Le temps que le schiste passe dans la zone chaude du four est une variable critique. Ce temps de séjour peut être contrôlé avec précision en ajustant la vitesse de rotation et l'angle d'inclinaison du four, permettant aux opérateurs d'affiner le processus pour maximiser le rendement en pétrole.

Pièges courants et compromis

Bien qu'efficace, l'utilisation de fours rotatifs implique d'importants défis d'ingénierie et opérationnels qui doivent être gérés.

Consommation d'énergie élevée

Chauffer des tonnes de roche à plus de 500°C est un processus extrêmement énergivore. La faisabilité économique globale d'une exploitation de schiste bitumineux dépend souvent du coût de l'énergie utilisée pour la pyrolyse.

Complexité mécanique et entretien

Les fours rotatifs sont des machines robustes avec des joints tournants complexes, de grands entraînements à engrenages et pignons, et des revêtements réfractaires qui doivent résister à des températures élevées et à l'abrasion. Ces composants nécessitent un entretien régulier et spécialisé pour éviter des temps d'arrêt coûteux.

Gestion de la poussière et des émissions

Le culbutage de la roche concassée génère une quantité importante de poussière, qui doit être capturée et gérée. De plus, le processus de pyrolyse peut libérer des composés soufrés et d'autres polluants qui nécessitent des systèmes de traitement des gaz d'échappement robustes pour respecter les réglementations environnementales.

Faire le bon choix pour votre objectif

Lors de la mise en œuvre ou de l'optimisation d'un processus de calcination de schistes bitumineux, votre objectif principal dictera votre orientation.

- Si votre objectif principal est de maximiser le rendement en pétrole : Concentrez-vous sur un contrôle précis de la température et l'optimisation du temps de séjour pour assurer une conversion complète du kérogène sans "craquer" thermiquement les hydrocarbures à longue chaîne souhaités en gaz moins précieux.

- Si votre objectif principal est l'efficacité opérationnelle : Privilégiez une taille de particule de matière première constante et un flux de matière en régime permanent pour minimiser les fluctuations d'énergie et réduire les contraintes mécaniques sur l'équipement.

- Si votre objectif principal est la conformité environnementale : Investissez massivement dans des systèmes robustes de collecte de poussière et de lavage des gaz d'échappement, en les traitant comme des parties intégrantes du processus plutôt que comme des ajouts tardifs.

En maîtrisant l'interaction entre les propriétés des matériaux, le transfert de chaleur et le temps de séjour, vous pouvez exploiter efficacement les fours rotatifs pour convertir le schiste bitumineux brut en une ressource énergétique précieuse.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Procédé | Pyrolyse (chauffage en environnement pauvre en oxygène) |

| Plage de température | 450°C à 550°C |

| Produits clés | Huile de schiste, gaz de schiste bitumineux, schiste épuisé |

| Avantages | Transfert de chaleur uniforme, fonctionnement continu, contrôle précis du temps de séjour |

| Défis | Consommation d'énergie élevée, complexité mécanique, gestion de la poussière et des émissions |

Libérez tout le potentiel de votre traitement des schistes bitumineux avec KINTEK

Visez-vous à maximiser le rendement en pétrole, à améliorer l'efficacité opérationnelle ou à assurer la conformité environnementale de vos processus de calcination ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, adaptées aux divers besoins de laboratoire et industriels. Nos fours tubulaires rotatifs, faisant partie d'une gamme complète de produits incluant les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, sont conçus pour des performances et une fiabilité supérieures. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques, assurant un transfert de chaleur optimal, un débit continu et un contrôle précis pour vos applications de schistes bitumineux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler votre succès et planifier une consultation !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé